Материал помещен в архив

КОНЦЕПЦИЯ ЛОГИСТИКИ ОРГАНИЗАЦИИ

1. Ориентация на логистику как фактор повышения конкурентоспособности организации

2. Реализация принципа системного подхода

3. Принятие решений на основе экономических компромиссов

4. Учет логистических издержек

5. Основные цели логистики

6. Система логистики

7. Функциональная взаимосвязь логистики и маркетинга, логистики и планирования производства

8. Правила приоритетов

В настоящее время особую актуальность приобретает формирование системы взглядов на совершенствование хозяйственной деятельности организаций путем рационализации управления материальными потоками, что отражает концепцию логистики. Важнейшими элементами данной концепции являются:

• ориентация на логистику как на фактор повышения конкурентоспособности организаций;

• реализация принципа системного подхода;

• принятие решений на основе экономических компромиссов;

• учет издержек.

Ориентация на логистику как фактор повышения конкурентоспособности организации

Рассмотрение логистики в качестве фактора повышения конкурентоспособности предполагает, что последствия принимаемых решений в данной области должны оцениваться с точки зрения их влияния на рост доходов от реализации товаров. Рост доходов формирует источники для модернизации производства и внедрения новых технологий, обеспечивающих повышение конкурентоспособности организаций. Поэтому появляется задача поиска показателей, наиболее точно отражающих связь логистики с основными экономическими и финансовыми показателями работы организации.

Реализация принципа системного подхода

Системный подход в логистике предполагает рассмотрение организации как комплекса взаимосвязанных подсистем - закупочных, производственных и сбытовых, управляемых на основе информации, получаемой и передаваемой из внешней среды. Функционирование логистических систем характеризуется наличием сложных причинно-следственных связей как внутри этих систем, так и в их отношениях с окружающей средой. В этих условиях нецелесообразно принятие частных решений без учета общих целей функционирования системы и предъявляемых к ней требований.

|

Пример Руководство организации приняло решение о фасовке гречневой крупы в бумажные пакеты. Как воспримет это нововведение вся товаропроводящая система, приспособленная к транспортированию, хранению и выполнению остальных технологических операций с гречневой крупой, упакованной именно в мешки? С позиции системного подхода решение о фасовке гречневой крупы организацией-производителем должно приниматься в соответствии с требованиями транспортных и торговых организаций и иметь целью оптимизацию совокупного материального потока. |

Принятие решений на основе экономических компромиссов

Использование экономических компромиссов выражается в подходах, отражающих интересы как различных подразделений организации, так и всех организаций, участвующих в логистическом процессе. Принятие решений на основе экономических компромиссов предполагает необходимость учета требований смежных функций логистики на стыках отдельных этапов и стадий товародвижения. Это означает, что такие показатели, например, как объем, частота поставок и затраты на поставку не должны рассматриваться изолированно, а принятие решения о величине партии закупок целесообразно осуществлять исходя из издержек выполнения заказа и затрат на содержание запасов.

Одной из основных задач логистики является управление затратами при доведении материального потока от первичного источника сырья до конечного потребителя. Однако управлять затратами в процессе товародвижения можно лишь в том случае, если осуществляется их строгий учет. В этой связи системы учета издержек организаций должны выделять затраты, возникающие в процессе реализации логистических операций, формировать информацию о наиболее значимых затратах, а также о характере их взаимодействия друг с другом. При соблюдении данного условия появляется возможность использовать главный критерий оптимального варианта логистической системы - минимум совокупных издержек на протяжении всей логистической цепи.

Главная цель логистики состоит в оптимизации цикла воспроизводства путем комплексного, ориентированного на потребность, формирования материального и информационного потоков на этапах закупки сырья, производства и распределения продукции.

Основной задачей логистических систем является обеспечение доставки материальных ресурсов, товаров и информации в заданное место и время в нужном количестве и ассортименте, максимально подготовленных к производственному или личному потреблению при заданном уровне издержек.

Систематизация основных целей логистики и мероприятий по их реализации содержится в таблице 1.

|

Таблица 1

Основные цели логистики и направления работы по их реализации

|

||

| Этап | Основные цели логистики | Мероприятия по реализации целей логистики |

| Закупка материалов | Осуществление закупок по оптимальным ценам. Повышение надежности поставок. Повышение синхронности процессов поставки и обработки материалов |

Формирование заявок на материалы. Выбор поставщиков. Разработка графика поставки материалов. Проектирование и организация функционирования подразделений, участвующих в материально-техническом обеспечении производства |

| Производ-ство продукции | Повышение непрерывности процесса производства. Выполнение полученных заказов по ассортименту и качеству. Минимизация затрат на производство. Приспособление производства к меняющемуся спросу. Снижение уровня запасов готовой продукции |

Организация транспортировки материалов в процессе производства. Организация доставки материалов к рабочим местам. Управление материальным потоком в процессе производства. Управление запасами материалов в производстве |

| Сбыт готовой продукции | Удовлетворение спроса потребителей. Поставка продукции согласно заказам и договорам. Высокая степень готовности дополнительных поставок на рынок и клиентам |

Установление прямых связей с потребителями продукции, формирование портфеля заказов. Организация доставки продукции потребителям. Организация сервисного обслуживания потребителей. Организация складирования готовой продукции. Управление запасами готовой продукции |

|

Пример Актуальной проблемой при организации сбыта является получение заказа. Она решается посредством поиска и установления надежных и долгосрочных связей с потребителями, организации их сервисного обслуживания. При этом необходимо обеспечить решение следующих вопросов: контроль за выпущенной предприятием продукцией; наладкой и эксплуатацией приобретенной техники; гарантийное обслуживание проданных машин. Основными направлениями деятельности в этой сфере являются: • совершенствование методов обслуживания, изучение и определение качества продукции; • централизованное снабжение ремонтных мастерских запасными частями. Организационный механизм реализации вышеуказанных целей может быть представлен в виде системы логистики. |

В составе системы логистики выделяют три уровня подсистем:

• элементарный;

• функциональный;

• организационный.

Подсистемы первого (элементарного) уровня определяют виды деятельности, направленные на обеспечение согласованного и эффективного функционирования основных звеньев логистической цепи. К их числу относятся подсистемы:

• организация работы складов;

• организация работы транспорта;

• организация функционирования подразделений логистики.

Функциональный уровень формирует группы процессов, разнообразных по содержанию, принципам и методам управления материальными потоками. Данный уровень подсистем включает организацию сбыта, материальных потоков в производстве, закупки, правового и информационного обеспечения логистических решений.

Организационный уровень включает подсистемы, объединяющие все группы процессов в единый процесс - закупка материалов - производство - реализация продукции. Этот уровень включает управление движением сквозного материального потока и транспортно-складскую деятельность.

Каждая из отмеченных подсистем решает свои задачи, реализуемые в подсистемах, обеспечивающих функционирование и взаимодействие элементов логистической цепи:

• подсистема организации складов решает задачи установления количества и типа складов, выполняемых ими функций, контроля и учета материалов;

• подсистема организации работы транспорта решает задачи определения типа и количества транспортных средств, формирования транспортных маршрутов и схем движения, оптимизации грузовых потоков;

• подсистема организации функционирования подразделений логистики призвана решать задачи установления сферы деятельности этих подразделений, выполняемых ими функций и обеспечения кадрами.

Функциональная взаимосвязь логистики и маркетинга, логистики и планирования производства

На практике логистическая деятельность тесно переплетается с другими видами работ в организации и логистические функции выполняются различными службами. Например, одно подразделение организации занимается закупками материалов, другое - содержанием запасов, третье - сбытом готовой продукции. При этом задачи этих подразделений, как правило, не совпадают с задачами логистики, направленными на рациональную организацию совокупного материального потока. Формирование логистического подхода к управлению производством в организации требует выделения специальной службы логистики, управляющей материальным потоком, начиная от установления договорных отношений с поставщиком и заканчивая поставкой покупателю готовой продукции.

Отмечается наиболее существенная взаимосвязь логистики и маркетинга. Так, задачи по установлению ассортиментного перечня выпускаемой организацией продукции и оказываемых услуг, решаемые службой маркетинга, реализуются совместно с логистическими подразделениями. При этом задачей службы логистики является обеспечение производства сырьем и материалами, а также управление запасами тех видов продукции, выпуск которых обоснован маркетологами.

Логистическая служба также тесно взаимосвязана с планированием производства. Определяет эту взаимосвязь зависимость производства от своевременной доставки конкретного количества и качества сырья, материалов и комплектующих изделий. Служба логистики организации, обеспечивающая прохождение совокупного материального потока и организующая снабжение организации, участвует в принятии решений о запуске продукции в производство и в формировании графиков выпуска готовой продукции. Важной функцией логистической службы является обеспечение доставки сырья и комплектующих изделий в цеха, непосредственно к рабочим местам и перемещение произведенной продукции в места хранения. На практике недостаточная взаимосвязь производства с логистикой при реализации этих функций приводит к росту запасов и незавершенного производства на различных производственных участках и, в конечном счете, к снижению эффективности производственной деятельности.

Поскольку логистическая деятельность включает процессы планирования производства и оперативного управления технологическими операциями, то необходимо отметить, что в настоящее время для функционирования организаций в рыночных условиях эффективной является «вытягивающая» логистическая система, именуемая «метод вычисляемых приоритетов».

В рамках указанной системы устанавливаются правила приоритетов в выполнении заказов. Последовательность прохождения заказов через звенья логистической цепи определяется с помощью правил распределения работ (обслуживания заказов), предписывающих те или иные приоритеты при выполнении работ. В практике управления материальными потоками достаточно часто используются правило приоритетов FIFO (от английского First-In-First-Out - «первый пришел - первый ушел»), означающее, что наивысший приоритет придается заказу, который раньше других поступил в систему. Использование данного правила позволяет сократить время ожидания и среднюю длительность цикла выполнения заказа.

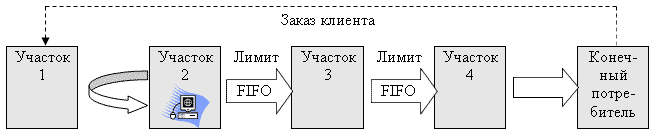

На схеме 1 показана «вытягивающая» логистическая система, которая связывает систему восполнения с лимитированными очередями FIFO.

|

Схема 1

Структура метода лимитированных очередей FIFO |

|

|

Единственная точка расчета производственного расписания находится на участке 2. Между участками 2 и 3 находится лимитированная очередь FIFO.

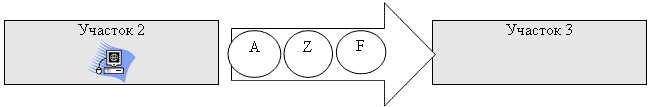

Лучший способ представить лимитированную очередь FIFO - это представить себе, как перемещаются по трубе теннисные мячики (см. схему 2).

|

Схема 2

Последовательность исполняемых заказов в методе лимитированных очередей FIFO |

|

|

Диаметр трубы чуть больше, чем диаметр мячиков. Мячики могут свободно перемещаться по трубе, но никоим образом нельзя поменять их местами внутри трубы. По сути, здесь нет «полосы для обгона». К тому же, длина трубы ограничена и одновременно в нее помещается только 3 мячика (это и есть лимит очереди FIFO). Участок 3 будет производить продукт F, поскольку у него нет другого выбора. Вот почему для участка 3 не нужен отдельный план работ на уровне самостоятельного производственного расписания. План действий этого процесса строго диктуется самой «вытягивающей» системой управления.

То же справедливо и для участка 4. Заметим, что если участок 2 закончит изготовление продукта, а очередь FIFO из заданий на участок 3 будет уже заполнена, то он прекращает свою работу во избежание переполнения этой очереди. Для участка 2 это будет сигналом, что он функционирует быстрее всей остальной системы. Аналогичным образом в случае, если участок 3 затребует следующее задание из предшествующей ему очереди FIFO и окажется, что она пуста, то и участок 3 тоже остановится. Такая система демонстрирует, какой процесс в данный момент времени является самым медленным.

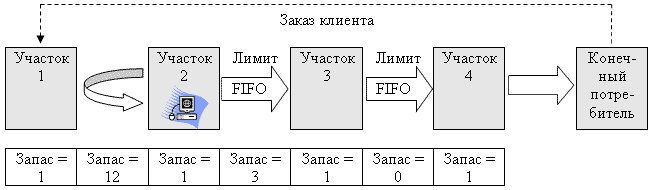

На схеме 3 показано текущее состояние запасов на каждом участке (в примере предполагается, что каждый участок выполняет только одно текущее задание).

|

Схема 3

Пример распределения операционных запасов в методе лимитированных очередей FIFO |

|

|

Какое производственное звено в данный момент функционирует медленнее остальных? Сейчас это участок 3. Это так называемое текущее ограничение (Current Constraint), именуемое ресурсом, ограничивающим производительность всей системы (РОП). Его легко обнаружить, определив процесс, у которого отношение величины запасов в предшествующей очереди FIFO к величине запасов в последующей очереди FIFO достигает максимального значения. Проще говоря, самый медленный участок образует перед собой наибольший объем незавершенного производства. Известный специалист в области логистики Д.Хэллетт (примечание) называет такую логистическую схему управлением «по завалам» (Management by Piles).

Поскольку все производственные участки, которые не являются текущим РОП, время от времени будут оставаться без работы, то должно быть определено правило, чем загружать свободные ресурсы в такие моменты времени. На практике для этого организуется некоторый буфер из дополнительных заданий, которые могут быть выполнены свободными ресурсами.

Преимущество «вытягивающей» логистической системы типа лимитированных очередей FIFO заключается в следующем:

• в системе содержится меньше запасов;

• уменьшаются риски срыва сроков исполнения клиентского заказа;

• упрощается управление;

• имеется возможность находить процесс, лимитирующий общую производительность системы, - текущее ограничение РОП.

Лимитированные очереди FIFO можно использовать в массовых и крупносерийных производствах, где объем выпуска достаточно высок и технологический процесс постоянен для всего семейства выпускаемых продуктов.

Также на практике широко используется правило «Барабан-Буфер-Веревка» (DBR: Drum-Buffer-Rope).

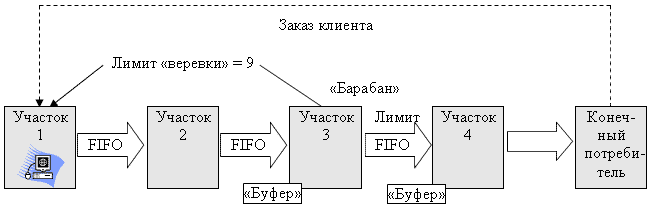

DBR - один из оригинальных вариантов «выталкивающей» логистической системы. Оно очень похоже на систему лимитированных очередей FIFO, за исключением того, что в ней не ограничиваются запасы в отдельных очередях FIFO (см. схему 4).

|

Схема 4

Структура метода «Барабан-Буфер-Веревка» (DBR) |

|

|

Вместо этого устанавливается общий лимит на запасы, находящиеся между единственной точкой составления производственного расписания и ресурсом, ограничивающим производительность всей системы, РОП (в примере, приведенном на схеме 4, РОПом является участок 3). Каждый раз, когда РОП завершает выполнение одной единицы работы, точка планирования может запускать в производство еще одну единицу работы. Это в данной логистической схеме называется «веревкой» (Rope).

«Веревка» - это механизм управления ограничением против перегрузки РОП. По существу, это график отпуска материалов, который предотвращает поступление работы в систему в темпе более высоком, чем она может быть обработана в РОП. Концепция веревки используется для предотвращения появления незавершенного производства в большинстве точек системы (кроме защищенных плановыми буферами критических точек).

Поскольку РОП диктует ритм работы всей производственной системы, то график его работы именуется «Барабаном» (Drum). В методе DBR особое внимание уделяется именно ресурсу, ограничивающему производительность, поскольку именно он определяет максимально возможный выход всей производственной системы в целом, так как система не может производить больше, чем ее самый маломощный ресурс. Лимит запасов и временной ресурс оборудования (время его эффективного использования) распределяется так, чтобы РОП всегда мог вовремя начать новую работу. Этот в рассматриваемом методе именуется «Буфером» (Buffer). «Буфер» и «Веревка» создают условия, предотвращающие недогрузку или перегрузку РОП.

Заметим, что в «вытягивающей» логистической системе DBR буферы, создаваемые перед РОП, имеют временной, а не материальный характер.

Временной буфер есть резерв времени, предусматриваемый для защиты запланированного времени «начала обработки», с учетом разброса в прибытии на РОП конкретной работы.

|

Пример В случае если расписание РОП требует начать конкретную работу на участке 3 во вторник, тогда материал для этой работы должен быть отпущен достаточно рано, чтобы все предшествующие обработке РОП шаги (участки 1 и 2) были закончены еще в понедельник (т.е. за один полный рабочий день до требуемого срока). |

Буферное время служит для «защиты» наиболее ценного ресурса от простоев, поскольку потеря времени этого ресурса эквивалентна невозвратной потери в конечном результате всей системы. Передача деталей на последующие этапы обработки после их прохождения через РОП уже не являются лимитируемым FIFO, так как производительность соответствующих процессов заведомо выше.

Поскольку в методе DBR защита от возможных отклонений сосредоточена в наиболее критичных местах производственной цепи и устраняется во всех прочих местах, время производственного цикла может быть сокращено, иногда на 50 % или более, без ухудшения надежности в соблюдении сроков отгрузки продукции потребителям.

|

Пример По ходу технологического процесса детали из цеха № 1, находящегося на 1-м этаже, необходимо доставить в цех № 2 на 2-м этаже. Суточный объем обрабатываемых деталей 150 000 шт. Вес каждой детали 5 кг. Предполагается использовать для транспортировки деталей грузовой лифт грузоподъемностью 60 т/ч и грузовой элеватор производительностью 16 т/ч. Требуется обосновать выбор вида транспортных средств и определить их количество, если режим работы в две смены по 8 ч. Решение: для выполнения операций по транспортировке деталей, операций по приемке и отправке материалов используются различные средства механизации, которые делят по принципу работы на две группы: машины циклического действия (краны, погрузчики); машины непрерывного действия (конвейеры, транспортеры). Определим: суточный объем обрабатываемых деталей (Qсут): Qсут = 150 000 х 5 = 750 000 кг = 750 т; объем обрабатываемых деталей в смену (Qсм): Qсм = Qсут / 2 смены = 750 т / 2 = 375 т; объем обрабатываемых деталей в час (Qчас): Qчас = Qсм / 8 ч = 375 т / 8 ч = 46,875 т/ч. С учетом того что грузовой лифт имеет грузоподъемность 60 т/ч, а объем требующих перемещения обрабатываемых деталей в час составляет 46,875 т/ч, то коэффициент его загрузки (Кз) меньше единицы (Кз = 46,875 т/ч / 60 т/ч = 0,78). Следовательно, достаточно одного лифта. Поскольку грузовой элеватор имеет производительность 16 т/ч, а объем обрабатываемых деталей в час составляет 46,875 т/ч, то коэффициент загрузки примерно равен 3 (Кз = 46,875 т/ч / 16 т/ч = 2,93) - понадобится три грузовых элеватора. Вывод: один грузовой лифт и три грузовых элеватора. |

Примечание. Дэвид Халлетт последние 10 лет являлся консультантом по управлению и работал, прежде всего, с компаниями, применяющими модель минимизированного производства (Lean Manufacturing) и теорию инструментов ограничений (Theory of Constraints tools).

17.01.2014

Ирина Насонова, кандидат экономических наук, доцент

Рубрики

Рубрики

Инструменты поиска

Инструменты поиска

Сообщество

Сообщество

Избранное

Избранное

Мой профиль

Мой профиль

Войти

Войти