Материал помещен в архив

ЛОГИСТИКА СКЛАДИРОВАНИЯ

1. Склады, классификация, функции

2. Основные функции склада

3. Переработка груза и оформление его документации

4. Проектирование складов

5. Разработка системы складирования

6. Склады с различной степенью механизации и автоматизации

7. Упаковывание товаров

Склады, классификация, функции

Склады - один из важнейших элементов логистических систем. На всех стадиях движения материальных ресурсов (далее - МП), начиная от первичного источника сырья и кончая конечным потребителем, существует объективная необходимость в специально обустроенных местах для содержания запасов. Этим объясняется количество разнообразных складов. Движение МП через склад увеличивает стоимость товара, поэтому необходимо изучать проблемы и методы эффективной организации и функционирования складов для рационализации движения МП в логистической цепи и снижения издержек обращения.

На практике складами могут быть как открытые участки, где такое сырье, как уголь, руда или овощи, хранят в кучах, так и современные сооружения, обеспечивающие необходимые условия хранения, например, замороженных продуктов.

Специалисты используют несколько разных терминов для складов, чаще их называют распределительными центрами (distribution centers) и логистическими центрами (logistics centers). Иногда считают, что распределительные центры - это места хранения готовой продукции (далее - ГП) на пути к конечным потребителям, в то время как логистические центры хранят широкий ассортимент продукции и могут находиться в разных точках цепи поставок.

Склад - это любое место, где хранятся запасы материалов при прохождении через цепь поставок. Склад - здания, сооружения и разнообразные устройства, предназначенные для приемки, размещения и хранения поступивших на них товаров, подготовки их к потреблению и отпуску потребителю. Склад должен рассматриваться как интегрированная составная часть цепи поставок, поскольку его характеристики напрямую влияют на эффективность транспортной и распределительной деятельности, определяют возможности управления запасами и др.

Склады можно классифицировать по следующим параметрам.

По размерам: от небольших помещений общей площадью в несколько сотен квадратных метров до складов-гигантов, покрывающих площади в сотни тысяч квадратных метров.

По высоте укладки грузов: в одних груз хранится на высоте до 3 м, в других необходимы специальные устройства, способные поднять и точно уложить груз в ячейку на высоте 24 м и более.

По конструкции: могут размещаться в отдельных помещениях (закрытые), иметь только крышу или крышу и одну, две или три стены (полузакрытые). Некоторые грузы хранятся вообще вне помещений на специально оборудованных площадках, в так называемых открытых складах.

По количеству пользователей: склад может предназначаться для хранения товаров одного предприятия (индивидуальное пользование), а может на условиях лизинга сдаваться в аренду физическим или юридическим лицам (коллективное пользование или склад-отель).

По степени механизации складских операций: немеханизированные, механизированные, комплексно-механизированные, автоматизированные и автоматические.

По возможностям доставки и вывоза груза с помощью железнодорожного или водного транспорта: пристанционные или портовые склады (расположенные на территории железнодорожной станции или порта), прирельсовые (имеющие подведенную железнодорожную ветку для подачи и уборки вагонов) и глубинные. Для того чтобы доставить груз от станции, пристани или порта в глубинный склад, необходимо воспользоваться автомобильным или другим видом транспорта.

По ассортименту хранимого груза: специализированные склады, склады со смешанным или с универсальным ассортиментом.

По месту в процессе движения МП от первичного источника сырья до конечного потребителя готовой продукции:

а) склады на участке движения продукции производственно-технического назначения:

- склады ГП предприятий-изготовителей;

- склады сырья и исходных материалов;

- склады сферы обращения продукции производственно-технического назначения;

б) склады на участке движения товаров народного потребления:

- склады предприятий оптовой торговли товарами народного потребления, находящиеся в местах производства этих изделий - выходные оптовые базы;

- склады, находящиеся в местах их потребления, - торговые оптовые базы.

Основное назначение склада - концентрация запасов, их хранение и обеспечение бесперебойного и ритмичного выполнения заказов потребителей. Но кроме хранения многие организации используют склады как удобные места для выполнения и других видов работ. Общая тенденция такова, что в настоящее время склады выполняют все больше функций операций, повышающих ценность продукта, а не являются центрами затрат.

Преобразование производственного ассортимента в потребительский в соответствии со спросом. Особое значение данная функция приобретает в распределительной логистике, где торговый ассортимент включает огромный перечень товаров различных производителей, отличающихся функционально, по конструктивности, размеру, форме, цвету и т.д. Создание нужного ассортимента на складе содействует эффективному выполнению заказов потребителей и осуществлению более частых поставок и в том объеме, который требуется клиенту.

Складирование и хранение позволяет выравнивать временную разницу между выпуском продукции и ее потреблением и дает возможность осуществлять непрерывное производство и снабжение на базе создаваемых товарных запасов.

Преобразование материального потока. Любой склад обрабатывает по меньшей мере 3 вида МП: входной, выходной и внутренний. На складе происходит расформирование одних грузовых партий или грузовых единиц и формирование других, распаковка грузов, комплектование новых грузовых единиц, их упаковка, затаривание.

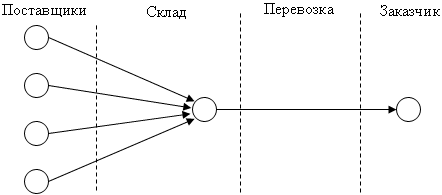

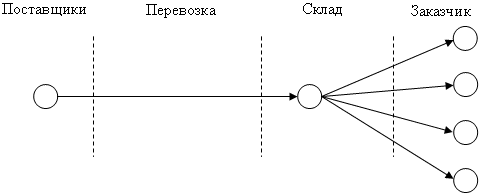

Многие потребители заказывают со складов партии «меньше, чем вагон» или «меньше, чем трейлер», что значительно увеличивает издержки, связанные с доставкой таких грузов. Для сокращения транспортных расходов склад может осуществлять унитизацию, т.е. объединять небольшие партии грузов для нескольких клиентов до полной загрузки транспортного средства. Еще одна форма объединения происходит в случае, когда заказчику необходимы МР от разных поставщиков (см. схему 1а). Противоположная операция - разбивка опта - также позволяет сократить расходы на перевозку грузов от одного поставщика к нескольким заказчикам на определенной территории (см. схему 1б):

|

Схема 1 |

|

Использование склада для сокращения затрат на перевозку |

|

а) объединение |

|

|

б) разбивка опта |

|

Предоставление услуг. Очевидным аспектом этой функции является оказание клиентам различных услуг, обеспечивающих фирме высокий уровень обслуживания потребителей, например:

- подготовка товаров для продажи (фасовка продукции, заполнение контейнеров, распаковка и т.д.);

- проверка функционирования приборов и оборудования, монтаж;

- придание продукции товарного вида, предварительная обработка (например, древесины);

- выполнение работ, связанных с уменьшением коммерческого риска (проведения заключительных работ в последний момент - отсрочка);

- доводка продукции до нужной кондиции, наклеивание этикеток, упаковывание, подготовка продуктов для ритейлеров, чтобы те могли сразу выставлять ее на продажу;

- транспортно-экспедиционные услуги;

- услуга «запасы, управляемые продавцом» и др.

Цель складирования - оказывать поддержку более широким логистическим функциям, комбинируя высокий уровень обслуживания потребителей и низкие затраты, что подразумевает выполнение следующих задач:

- надежное хранение МР в необходимых условиях и с минимальными повреждениями;

- обеспечение высокого уровня обслуживания потребителей;

- минимизация затрат при высоком качестве операций;

- эффективный контроль за перемещением материалов;

- быстрое выполнение складских операций;

- возможность хранения всего ассортимента необходимых материалов;

- обеспечение безопасных условий работы и др.

Логистический процесс на складе. Логистические функции складов реализуются в процессе осуществления отдельных логистических операций. Выделяют следующие основные складские операции:

- разгрузка транспорта;

- приемка товаров;

- размещение на хранение;

- отборка товаров из мест хранения;

- комплектование и упаковка товаров;

- погрузка;

- внутрискладское перемещение грузов.

Логистический процесс на складе условно можно разделить на три части:

- операции, направленные на координацию складской деятельности со службой закупки;

- операции, непосредственно связанные с переработкой груза и его документацией;

- операции, направленные на координацию складской деятельности со службой продаж.

Координация деятельности со службой закупки. Координация службы закупки осуществляется в ходе операций по снабжению запасами посредством контроля за ведением поставок.

Снабжение запасами. Основная задача снабжения запасами - обеспечение склада товаром в соответствии с возможностями его переработки на данный период при полном удовлетворении заказов потребителей. Поэтому определение потребности в закупке запасов должно согласовываться со службой продаж с учетом мощности склада.

Контроль за поставками. Учет и контроль за поступлением запасов и отправкой заказов позволяет обеспечить ритмичность переработки грузопотоков, максимальное использование имеющегося объема склада и необходимые условия хранения, сократить сроки хранения запасов и тем самым увеличить оборот склада. Важная составляющая контроля поставок - операция приемки поступивших грузов по количеству и по качеству. Она предусматривает сверку фактических параметров прибывшего груза с данными товарно-сопроводительных документов. В ходе различных технологических операций в составе МП могут происходить несанкционированные изменения, такие, как порча и хищения грузов, сверхнормативная убыль и др. Кроме того, не исключены ошибки персонала поставщика при формировании партий отгружаемых товаров, в результате которых образуются недостачи, излишки, несоответствие ассортиментного состава.

Переработка груза и оформление его документации

Разгрузка и приемка грузов. Наиболее тесный технический и технологический контакт склада с остальными участниками логистического процесса имеет место при осуществлении погрузочно-разгрузочных работ. Учитывая договорные условия поставки подготавливаются места разгрузки под указанное транспортное средство (трейлер, фура, контейнер) и необходимое погрузочно-разгрузочное оборудование.

Специальное оснащение мест разгрузки и правильный выбор погрузочно-разгрузочного оборудования позволяют проводить разгрузку в кратчайшие сроки и с минимальными потерями груза, в связи с чем сокращаются простои транспортных средств, а следовательно, снижаются издержки обращения. Технология выполнения погрузочно-разгрузочных работ на складе зависит от характера груза, типа транспортного средства, а также от вида используемых средств механизации.

Внутрискладская транспортировка. Внутрискладская транспортировка предполагает перемещение груза между различными зонами склада: с разгрузочной рампы в зону приемки, оттуда в зону хранения, комплектации и на погрузочную рампу. Эта операция выполняется с помощью подъемно-транспортных машин и механизмов. Транспортировка грузов внутри склада должна осуществляться при минимальной протяженности во времени и пространстве по сквозным «прямоточным» маршрутам. Это позволит избежать повторного возвращения в любую из складских зон и неэффективного выполнения операций. Число перевалок (с одного вида оборудования на другое) должно быть минимальным.

Складирование и хранение. Процесс складирования заключается в размещении и укладке груза на хранение. Основной принцип рационального складирования - эффективное использование зоны хранения. Оборудование под хранение должно отвечать специфическим особенностям груза и обеспечивать максимальное использование высоты и площади склада. При этом пространство под рабочие проходы должно быть минимальным, но с учетом нормальных условий работы подъемно-транспортных машин и механизмов.

Отборка товаров из мест хранения может выполняться с разной степенью механизации. В высотных складах тарно-штучных грузов отборщик в специальном стеллажном подъемнике передвигается вдоль ячеек стеллажа, отбирая необходимый товар. Такие склады называют статическими. Другой вариант отборки реализуется в так называемых высотных динамических складах. Здесь стеллажный подъемник автоматически подается к ячейке с необходимым грузом. С помощью телескопического вилочного захвата грузовой пакет вынимается из места хранения и транспортируется к рабочему месту отборщика. Необходимое количество груза отбирается, остальное подается назад в место хранения.

Комплектация (комиссионирование) заказов и отгрузка. Процесс комплектации сводится к подготовке товара в соответствии с заказами потребителей. Подготовка и оформление документации осуществляются через информационную систему. Адресная система хранения позволяет указывать в отборочном листе место отбираемого товара, что значительно сокращает время отборки и помогает отслеживать отпуск товара со склада. При комплектации отправки благодаря информационной системе облегчается объединение грузов в экономичную партию отгрузки, позволяющую максимально использовать транспортное средство. При этом выбирается оптимальный маршрут доставки заказов.

Транспортировка и экспедиция заказов. Транспортировка и экспедиция заказов могут осуществляться как складом, так и самим заказчиком. Последний вариант оправдывает себя лишь в том случае, если заказ осуществляется партиями, равными вместимости транспортного средства и при этом запасы потребителя не увеличиваются. Наиболее распространена и экономически оправдана централизованная доставка заказов складом. В этом случае благодаря унитизации грузов и оптимальным маршрутам доставки значительно сокращаются транспортные расходы и появляется реальная возможность поставлять мелкие и более частые партии, что приводит к сокращению ненужных страховых запасов у потребителя.

Сбор и доставка порожних товароносителей. Сбор и доставка порожних товароносителей играют существенную роль в статье расходов. Товароносители (поддоны, контейнеры, тара-оборудование) при внутригородских перевозках чаще всего бывают многооборотные, а потому требуют возврата отправителю.

Координация деятельности со службой продаж. На обеспечение координации деятельности службы продаж в первую очередь направлены операции контроля за выполнением заказов и оказание услуг клиентам, от выполнения которых зависит уровень обслуживания. Выделяют допродажное, во время продажи и послепродажное обслуживание.

Осуществлением допродажных услуг, например консультационных, по предоставлению информации, занимается служба продаж или маркетинговая служба.

К продажным услугам относят сортировку товаров; полную проверку качества поставляемых товаров; фасовку и упаковку; замену заказанного товара (изменение заказа); экспедиторские услуги с осуществлением разгрузки; информационные услуги; заключение договоров с транспортными агентствами.

Послепродажные услуги охватывают услуги, оказываемые потребителям продукции: установку изделий; гарантийное обслуживание; обеспечение запасными частями; временную замену товаров; прием дефектной продукции и замену ее.

Информационное обслуживание склада. Важнейший фактор эффективности логистического процесса на складе - информационное обслуживание склада, предполагающее сбор, обработку и хранение всей информации о характеристиках товара, а также управление всеми составляющими складского логистического процесса. В настоящее время в складском процессе применяются информационные технологии, например штриховое кодирование, автоматическое считывание и занесение в информационную систему информации о поступивших и хранимых товарах, отслеживание несанкционированных перемещений товара и др. Автоматизированные системы управления складом позволяют оптимально размещать товар на стеллажах, ведут учет текущих запасов, позволяют быстро находить нужный товар, выполнять комплектацию заказов и т.д.

Склады дороги в управлении и нуждаются в тщательном проектировании. Общую структуру цепи поставок задает логистическая стратегия, в т.ч. она определяет роль складов. Решение по размещению элементов инфраструктуры определяет, где следует открыть склады; планы использования мощностей показывают, сколько складов следует построить и насколько они должны быть велики; управление запасами выявляет, какие материалы следует хранить и в каком количестве.

Основные вопросы проектирования склада:

- какие работы нам следует выполнять на складе;

- какова лучшая планировка склада;

- каким оборудованием следует пользоваться для перемещения материалов;

- как мы будем измерять показатели работы склада;

- каков будет размер склада?

Стратегия задает серию решений тактического и операционного характера. Если, например, бизнес-стратегия направлена на обеспечение высокого уровня обслуживания потребителей, логистическая стратегия, вполне вероятно, будет строиться на большем числе небольших складов. Теоретически склады, размещаемые ближе к потребителям, позволяют быстрее реагировать на их запросы и тем самым повышать уровень их обслуживания. Помимо очевидной важности общей пропускной способности есть другие условия, учитываемые при выборе оптимального размера склада:

- количество и разновидность продуктов, хранящихся на складе;

- спрос на каждый продукт, динамика его изменения, средний объем заказа и т.д.;

- физические характеристики продукта (габаритные, весовые и др.);

- специальные условия хранения: температура, влажность, упаковка и др.;

- целевой уровень обслуживания потребителей;

- обещанное потребителям время выполнения заказов;

- экономия на масштабах;

- тип оборудования для грузопереработки материалов;

- планировка мест хранения и вспомогательных помещений.

Например, более высокий уровень обслуживания потребителей требует более крупных складов для хранения больших запасов, а длительное время выполнения заказов - наличия большего резервного запаса для учета неопределенности. Складские операции должны учитываться в логистической стратегии. Поэтому менеджерам необходимо проанализировать эту стратегию, спроектировать склады так, чтобы они ее поддерживали, а затем управлять складами с максимальной эффективностью.

Планировка определяет физическое размещение полок для хранения, зон погрузки и разгрузки, тип оборудования, характеристики офисов и всех остальных помещений склада. Все это очень сильно влияет на эффективность выполняемых операций. Если часто используемый продукт хранится далеко от зон приемки и отгрузки, каждый раз тратится время на его размещение в место хранения или на изъятие его оттуда. Затраты на складирование часто растут с увеличением площадей, поэтому выгодно иметь высокие здания при условии, что дополнительная высота рационально используется.

Решения по планировке важны по следующим причинам:

- они требуют существенных инвестиций как денежных средств, так и усилий;

- они определяют долгосрочные последствия;

- они оказывают большое влияние на затраты и эффективность операций, выполняемых в ближайшее время.

Склад имеет следующие основные элементы (см. схему 2).

|

Схема 2 | |||||||||||

|

Принципиальная схема склада | |||||||||||

|

Зона хранения |

|||||||||||

|

Зона приемки |

Зона отгрузки |

||||||||||

|

Система и механизмы управления |

|||||||||||

Приведенная схема 2 включает:

- зону приемки, куда товары поступают от поставщика и где они проверяются и сортируются;

- зону хранения товаров;

- зону отгрузки, где комплектуются заказы для потребителей и откуда они отправляются;

- систему грузопереработки для перемещения товаров по территории склада;

- информационную систему, учитывающую расположение всех товаров партии, поступивших от поставщиков, отгрузок потребителям и другую необходимую информацию.

У этой схемы имеется много вариантов. Наиболее типичный, применяемый в настоящее время в большинстве супермаркетов, - это вариант с двумя зонами хранения. Товары прибывают и помещаются в зону бестарного хранения - основную зону хранения. Затем поступившие партии продукции разделяются на отдельные единицы, которые передаются в небольшое помещение для хранения, где из них комплектуется заказ. Заказ на необходимую продукцию комплектуется в этом небольшом складе, далее продукция поступает на участок объединения, а оттуда - в зону отгрузки. Когда запасы на участке комплектации снижаются, их пополняют с участка хранения бестарной продукции. Это обеспечивает поток материалов через зону приемки, участок хранения бестарной продукции, участок комплектации, участок объединения и зону отгрузки (см. схему 3).

|

Схема 3 | |||||||||||||

|

Схема обычного склада | |||||||||||||

|

Участок хранения бестарной продукции |

Участок комплек-тации |

||||||||||||

|

Зона приемки |

Участок объеди-нения |

Отсеки зоны отгрузки | |||||||||||

|

Системы и механизмы управления |

|||||||||||||

Размещение и использование стеллажей. В большинстве складов материалы хранятся на полках или стеллажах той или иной формы. Разнообразие форм вызывает вопросы:

- какой тип стеллажей следует использовать;

- как лучше размещать стеллажи;

- где на стеллажах следует хранить разные виды продукции?

Основной тип хранилища - это площадка или пол с ячеистой разметкой, что позволяет идентифицировать отдельные места хранения. Крупные или тяжелые грузы ставятся на предназначенные для них места часто при помощи грузоподъемника.

Следующий тип хранения - использование полок, между которыми имеются проходы; здесь единицы хранения часто размещаются на паллетах (поддоны стандартного размера). Более мелкие единицы хранятся в закрытых емкостях - контейнерах, установленных в ячейках сортировочного шкафа; их легко отыскивать и перемещать.

Повысить плотность хранения могут проходные стеллажи, так как полки на них можно сделать более глубокими. Это - наклонные полки, которые наполняются с тыльной стороны, и по мере того как вы забираете предметы с передней части полки, оставшиеся предметы под собственным весом перемещаются вперед. Другие варианты хранения этого рода - горизонтальные карусели (контейнеры на овальном треке), которые вращаются и подают предметы к комплектовщику, вертикальные карусели (полки, передвигающиеся вверх и вниз), вешалки для одежды, бункеры и танки для жидкостей и др.

Хранение на складе почти неизбежно затрагивает проходы. В значительной степени выбор размеров проходов зависит от типа хранимых товаров и оборудования, которое используется для грузопереработки. Если товары небольшие и легкие, как, например, упаковки с лекарственными таблетками, их можно перемещать вручную, поэтому склад должен иметь низкие стеллажи, позволяющие удобно работать со всеми его частями. Для крупных и тяжелых товаров требуется специальное оборудование: краны и грузоподъемники. Проходы должны быть достаточно широкими, чтобы обеспечить перемещение и маневрирование оборудования.

Типовые рекомендации к планировке. Какого-то единого (лучшего) варианта, подходящего для любых обстоятельств, на самом деле не существует, поэтому организации обычно стараются отыскать тот, который удовлетворяет именно их требованиям. Однако накопленный опыт позволяет высказать полезные предположения, связанные с планировкой:

- планировать расположение так, чтобы обеспечить бесперебойный материальный поток, поступающий на склад, проходящий через него и отправляемый со склада;

- упрощать перемещения, устраняя или объединяя отдельные перемещения там, где это возможно;

- там, где это возможно, хранить продукцию на полках, расположенных по высоте, так как это экономит общую площадь;

- размещать офисы за пределами основной зоны склада, поскольку вокруг здания часто имеется неиспользуемое пространство;

- использовать по возможности пространство под крышей для перемещения материалов;

- выделять достаточно места для проходов; они должны быть достаточно узкими, чтобы рационально тратить площадь хранения, и достаточно широкими, чтобы не затруднять работу оборудования;

- использовать по возможности антресольные помещения для комплектации и административных целей;

- добиваться перемещения товаров в пределах одного помещения по прямым линиям.

Разработка системы складирования

Разработка системы складирования предполагает нахождение оптимального размещения груза на складе и способа рационального управления им. Эта задача особенно актуальна в условиях эксплуатации собственного склада предприятия, поскольку правильный выбор системы складирования позволяет добиться максимального использования складских мощностей, а значит, сделать функционирование склада рентабельным.

Время оборачиваемости на погрузочно-разгрузочных работах. Помимо размещения участков хранения эффективность склада также зависит от того, насколько быстро здесь работают с транспортными средствами. Существует несколько показателей времени оборачиваемости (turnaround time), но наиболее общим является время между прибытием транспортного средства (либо доставляющим материалы, либо забирающим их) и его отправкой. Существуют ограничения по площади разгрузочных платформ, поэтому их следует освобождать как можно быстрее, чтобы получить высокие показатели оборачиваемости.

Минимизировать время оборота поможет:

- комплектование заказов заранее, тогда погрузка осуществляется быстро и транспорт без задержки продолжает движение;

- применение для ускорения процесса специального погрузочно-разгрузочного оборудования. Например, установка роликов в кузове транспортных средств позволяет проводить погрузку и разгрузку на 5 мин быстрее;

- продуманная загрузка отсеков для минимизации «пробки», когда одни виды продукции мешают работе с другими.

Грузопереработка. Значительная часть складских работ связана с перемещением материалов из одного места в другое. Так, необходимо забрать груз с прибывших транспортных средств, разместить его на складе, для чего требуется иногда несколько раз переместить его, а затем погрузить на транспортные средства для доставки заказчикам. Такие виды деятельности относятся к грузопереработке (materials handling), которая связана с перемещением материалов на короткие расстояния, обычно в пределах самого склада или между зонами хранения и транспортными средствами.

Всякое перемещение груза связано с денежными затратами и требует времени, кроме того, не исключены повреждения или ошибки. Эффективно работающие склады сокращают перемещения до минимума. При этом важны оборудование для грузопереработки, которое может существенно повлиять на скорость перемещения, тип грузов, который можно перемещать, стоимость, схема размещения, число сотрудников и т.д.

Склады с различной степенью механизации и автоматизации

Склад с ручными операциями. Такой склад наиболее типичен. Здесь товары хранятся на полках или в емкостях. Работники перемещаются по складу, отбирают необходимые продукты с полок и кладут их в тот или иной тип контейнера для дальнейшего перемещения. Можно использовать и некоторые вспомогательные виды оборудования, например ручную тележку для перемещения паллет или карусель, доставляющую товары к комплектовщикам, но в целом все перемещения контролируются работниками. Общую идею таких операций можно представить себе, проанализировав работу супермаркета, деятельность которого во многом схожа с деятельностью такого склада.

Склады с ручными операциями пригодны для хранения продукции только небольшого размера, легкой, с которой удобно работать. Полки должны быть низкими, чтобы до них можно было достать, и располагаться компактно, чтобы сократить общее расстояние. Товары хранятся на полках или в емкостях, а общая высота мест хранения не превышает 2 м. Для того чтобы условия работы были комфортными, склад должен обогреваться и освещаться.

Механизированные склады. На механизированных складах часть мускульной силы сотрудников замещают машинами. К типичному механизированному оборудованию относятся: штабелеры, автопогрузчики, краны, буксирные канаты, конвейеры, карусели и др.

Механизированные склады могут быть более крупными, на них можно хранить тяжелые грузы. Некоторые виды оборудования требуют широких проходов для маневра, но при этом высота стеллажей может достигать 12 м (при обслуживании электроштабелерами) или быть еще больше (при обслуживании кранами или другим оборудованием, позволяющим работать с грузами на такой высоте). В более крупных складах материалы обычно не размещаются сразу на полках, чаще их делят на грузы стандартного размера (веса). Идея здесь заключается в том, что стандартные упаковки легче перемещать, чем упаковки разных размеров и форм. Формат, который используют чаще всего, - паллеты. Это поддоны стандартного размера 1,2х1 м.

Для перемещения грузов из складов чаще всего используют автопогрузчики (ими пользуются 94 % компаний). Среди других часто применяемых видов указываются различные ручные тележки (55 %), конвейеры (40 %), различные грузовики (33 %), горизонтальные карусели (26 %), краны-штабелеры (23 %) и вертикальные карусели (9 %).

Механизированными системами управляет оператор. Поэтому следующий шаг - переход к контролю всех перемещений только с помощью компьютера.

Автоматизированные склады. Традиционные склады, даже механизированные, как правило, имеют высокие операционные издержки. Если воспользоваться автоматизацией, эти издержки можно сократить, существенно повысив уровень обслуживания. К сожалению, это требует очень высоких инвестиций в оборудование и этим стоит заниматься только очень крупным складам, перемещающим большой объем материалов.

В целом автоматизированные склады работают, как и остальные, но добавляется следующее:

- часто используются узкие проходы высотой, например, до 40 м, что обеспечивает высокую плотность хранения материалов и минимизирует перемещение оборудования;

- часто используются дистанционно управляемые «кары», которые получают сигналы управления по проводам, расположенным в полу;

- могут использоваться конвейеры, тягачи и другое специализированное оборудование для перемещения грузов;

- оборудование для автоматизированного отбора материалов и их размещения на хранение, в т.ч. высокоскоростные краны-штабелеры, которые могут достичь любой точки в узких проходах за короткое время;

- автоматизированное погрузо-разгрузочное оборудование, в частности промышленные роботы;

- система управления складом для учета мест расположения материалов на складе и контроля над всеми их перемещениями.

Автоматизация может обеспечить существенные выгоды:

- сокращает число ошибок;

- улучшает учет хранящихся запасов;

- повышает производительность;

- снижает объем бумажной работы;

- улучшает использование площади;

- снижает запасы;

- улучшает контроль над перемещением материалов;

- осуществляет более полную поддержку от систем электронного обмена данными;

- потребители получают более высокий уровень обслуживания;

- отсутствие сотрудников, работающих в зоне хранения, приводит к отсутствию необходимости в ее обогреве и освещении.

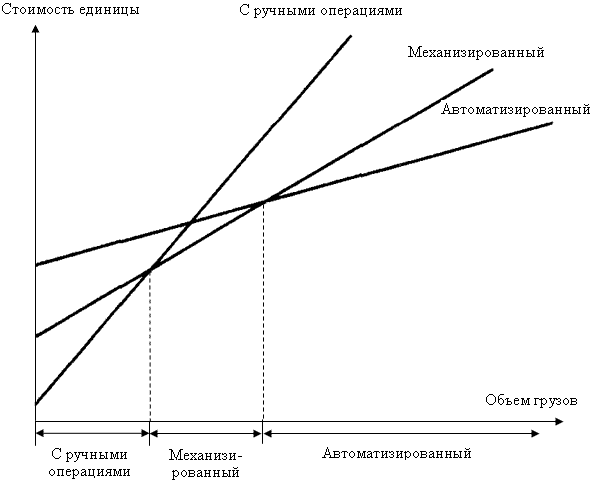

Выбор степени автоматизации склада. В целом более высокие объемы проходящих грузов требуют более высокого уровня автоматизации. Склады для небольших объемов грузов (например, в магазинах), как правило, используют ручные операции, для среднего объема грузов (склад продуктов питания) - механизированные, а для больших объемов грузов (склад продавца книг, заказываемых по электронной почте) - автоматизированные, что схематически показано на схеме 4.

|

Схема 4 |

|

Выбор степени автоматизации и размера склада |

|

|

|

Стандартизация грузов в складской деятельности. Грузовая единица, или единичный груз (unit loads), - некоторое количество грузов, которые погружают, транспортируют, выгружают и хранят как единую массу, т.е. это объединение продукции в стандартных упаковках. Грузовая единица - тот элемент логистики, который своими параметрами связывает технологические процессы частников логистического процесса в единое целое. Существенными характеристиками грузовой единицы являются:

- размеры грузовой единицы;

- способность к сохранению целостности, а также первоначальной геометрической формы в процессе разнообразных логистических операций.

Наиболее распространено использование паллет (деревянных поддонов со стандартным размером 1,2х1 м, используемых для более удобного перемещения продукции) и контейнеров (металлических коробов обычно длиной 6,5 м или 13 м для перемещения самых разных товаров). Любой груз, упакованный в стандартную транспортную тару, можно рационально уложить на этих поддонах. Это достигается унификацией размеров транспортной тары. Размеры грузовых единиц, а также оборудования для их погрузки, транспортировки, разгрузки и хранения должны быть согласованы между собой.

В логистике применяется разнообразная материально-техническая база. Для того чтобы она была соизмерима, используют некоторую условную единицу площади, так называемый базовый модуль. Базовый модуль - прямоугольник со сторонами 600x400 мм, который должен укладываться кратное число раз на площади грузовой платформы транспортного средства, на рабочей поверхности складского оборудования и т.п. Использование единого базового модуля позволяет согласовать размеры материально-технической базы на всем пути движения МП.

Перевозить стандартные грузы гораздо легче, чем обрабатывать грузы самых разных размеров и форм. Одно из очевидных преимуществ стандартного упаковывания - более легкая грузопереработка. Если компания всегда использует грузы стандартных размеров, она может намного эффективнее применять оборудование для грузопереработки. Размещение всех видов продукции в контейнерах означает, что компании приходится перемещать только контейнеры, а не заниматься перемещением каждого груза отдельно.

Пакетирование. Способность грузовой единицы сохранять целостность в процессе выполнения логистических операций достигается пакетированием. Пакетирование - это операция формирования на поддоне грузовой единицы и последующее связывание груза и поддона в единое целое.

Пакетирование обеспечивает:

- сохранность продукта на пути движения к потребителю;

- повышение эффективности при выполнении погрузочно-разгрузочных и транспортно-складских работ за счет их комплексной механизации и автоматизации;

- максимальное использование грузоподъемности и вместимости подвижного состава на всех видах транспорта за счет повышения плотности хранения;

- возможность перегрузки без переформирования;

- безопасность выполнения погрузочно-разгрузочных и транспортно-складских работ.

На практике применяют различные методы пакетирования грузовых единиц, такие, как обандероливание стальными или полиэтиленовыми лентами, веревками, резиновыми сцепками, клейкой лентой; пакетирование с помощью термоусадочной пленки и др.

Упаковка: функции, виды, проблемы. При перемещениях многие предметы требуют специальной защитной упаковки, особенно это касается таких хрупких вещей, как фарфоровая посуда или электронные приборы. Иногда упаковка может защитить товары от воздействия внешней среды, например дождя или солнца, иногда она нужна, чтобы изолировать опасные продукты, например, разделить при перевозке и хранении нефть и сахар. Иногда упаковка применяется, чтобы не допустить загрязнения содержимого, что особенно необходимо для продуктов питания и медицинских препаратов. В целом упаковка служит для:

- собственно упаковки;

- идентификации продукта и предоставления о нем основной информации;

- защиты продукта во время его перемещения по цепи поставок;

- облегчения грузопереработки;

- оказания помощи маркетингу, продвижения и рекламы продукта, а также для предоставления информации потребителям.

Степень важности каждой из указанных функций упаковки в значительной степени зависит от конкретного продукта. Например, упаковка плитки шоколада, возможно, больше внимания уделяет маркетинговой функции, в то время как упаковка мороженого в первую очередь служит для его защиты.

Основные типы упаковки:

- во-первых, это внутренняя, или потребительская, упаковка (consumer packing), разрабатываемая для пользователей и включающая материалы маркетингового и стимулирующего характера. Именно поэтому здесь часто встречаются яркие цвета, целлофан и рекламные сообщения;

- во-вторых, внешняя, или промышленная, упаковка (industrial packing), разработанная для защиты продукта и более удобной его грузопереработки. Это простой ящик или паллета с информацией организациям, входящим в цепь поставок.

Выбор материалов для упаковки главным образом зависит от типа продукта, характера перемещения и необходимой степени защиты. Выбрать материал порой бывает сложно, так как приходится учитывать много факторов. Как правило, в настоящее время считается, что жидкости можно поставлять в пластиковых бутылках. Однако пластик может оказать негативное влияние на содержимое, например на вино, обычно доставляемое в стеклянных бутылках. Паллеты с грузом, упакованным в целлофановую оболочку, обеспечивают хорошую защиту, но при выполнении операций в системе «точно в срок» этот вариант обычно не применяется, поскольку здесь требуется быстрый доступ к небольшому количеству продукции.

Проблемы использования и переработки упаковочного материала. В мире растут использование упаковочного материала, затраты на него и, следовательно, проблемы, связанные с его уничтожением или переработкой. Считается, что промышленная упаковка больше приспособлена для повторного использования или повторной переработки, чем потребительская, так как она более прочная и ее проще собирать. Европейский союз и другие регионы мира вводят ограничения на объем отходов упаковочных материалов. В некоторых странах разрешается использовать стеклянные или алюминиевые емкости только тогда, когда затем их собирают и повторно используют или, по крайней мере, перерабатывают. Если организации не достигают заданных показателей по переработке, на них налагаются серьезные штрафы. Подобные тенденции стимулируют многие организации отказываться от упаковки, которая выбрасывается конечным потребителем, и использовать упаковку повторно, уделяя внимание логистике обратных потоков.

Примечание. Нормативными документами, регламентирующим логистическую деятельность в Республике Беларусь, являются:

- Программа развития логистической системы Республики Беларусь на период до 2015 года, утвержденная постановлением Совета Министров РБ от 29.08.2008 № 1249;

- постановление Совета Министров РБ от 07.12.2010 № 1780 «О подписании Соглашения о Секретариате Партнерства «Северного измерения» в области транспорта и логистики»;

- постановление Совета Министров РБ от 12.11.2009 № 1474 «О заключении инвестиционного договора между Республикой Беларусь и компанией «Antwerpse Ontwikkelings-en Investeringsmaattshapij» (Королевство Бельгия) о создании в Республике Беларусь логистического парка на основе универсальной инфраструктуры, позволяющей обрабатывать грузы, перевозимые воздушным, железнодорожным и автомобильным транспортом, и предоставлении полномочий Министру транспорта и коммуникаций Щербо И.И. на его подписание».

29.04.2011 г.

Татьяна Алесинская, доцент кафедры менеджмента Таганрогского технологического института Южного федерального университета, кандидат технических наук

От редакции: В постановление Совета Министров РБ от 29.08.2008 № 1249 «О Программе развития логистической системы Республики Беларусь на период до 2015 года» на основании постановлений Совета Министров РБ от 02.09.2011 № 1179 (с 13 сентября 2011 г.), от 04.10.2012 № 906 (с 18 октября 2012 г.) и от 16.03.2013 № 186 (с 21 марта 2013 г.) внесены изменения и дополнения.

Рубрики

Рубрики

Инструменты поиска

Инструменты поиска

Сообщество

Сообщество

Избранное

Избранное

Мой профиль

Мой профиль

Войти

Войти