Материал помещен в архив

ЛОГИСТИКА ЗАПАСОВ

(примечание 1)

1. Создание и содержание материальных запасов

2. Модели управления запасами

3. Статические модели управления запасами

4. Динамические системы управления запасами

5. ABC-анализ

6. Запасы, управляемые продавцом

Список используемых сокращений:

НТП - научно-технический прогресс;

МР - материальные ресурсы;

ГП - готовая продукция;

УЗ - управление запасами;

ЛЦ - логистическая цепь;

МЗ - материальный запас.

Создание и содержание материальных запасов

Материальный запас - это находящиеся на разных стадиях производства и обращения продукция производственно-технического назначения, изделия народного потребления и другие товары, ожидающие вступления в процесс производственного или личного потребления.

Понятие МЗ - ключевое в логистике. Сырье, прежде чем в виде готового изделия попасть к конечному потребителю, соединяется с другими материалами, подвергается производственной обработке и при этом перемещается по материалопроводящей цепи. В процессе этого перемещения сырье, полуфабрикаты и готовые продукты периодически задерживаются, ожидая своей очереди вступить в ту или иную логистическую операцию. Снижение уровня запасов является одним из основных источников экономического эффекта от использования логистики. Отсюда следует, что УЗ является важнейшим инструментом логистики и фактором повышения эффективности функционирования предприятия.

Причины создания МЗ:

- возможность нарушения установленного графика поставок (последствие - остановка производственного процесса);

- возможность колебания спроса (последствие - неудовлетворенный спрос, потеря прибыли, имиджа);

- сезонные колебания производства некоторых видов товаров при относительно равномерном их потреблении, например, уборка и потребление картофеля (последствие - необходимость накопления товара для последующего равномерного распределения в течение года);

- возможность равномерного выполнения операций производства и распределения (наличие запасов ГП сглаживает колебание интенсивности производства, последствие - равномерность распределения продукции; наличие производственных запасов сглаживает колебания в поставках сырья и полуфабрикатов, последствие - равномерность процесса производства);

- скидки за покупку крупной партии товаров (возможное последствие - снижение себестоимости продукции);

- возможность получения прибыли за счет спекуляции при предвидении резкого повышения цен на товары либо снижение себестоимости продукции при предвидении резкого повышения цен на МР;

- снижение издержек оформления заказа, в частности, на поиск поставщика, проведение переговоров, командировки, междугородние переговоры и др. (последствие - увеличение партии заказа, а значит, и запаса);

- необходимость немедленного обслуживания покупателей: выдать товар из запаса быстрее, чем произвести или закупить (последствие - отсутствие отказов клиентам, повышение конкурентоспособности);

- минимизация простоев производства из-за отсутствия запасных частей особенно для непрерывного процесса производства (последствие - снижение себестоимости и длительности производственного цикла);

- упрощение процесса управления производством: наличие производственных запасов позволяет снизить требования к степени согласованности производственных процессов, что снижает издержки на организацию управления этими процессами (последствие - сокращение внештатных ситуаций, простоев).

Основные виды затрат на создание и содержание запасов:

- замороженные финансовые средства, приводящие к альтернативным издержкам;

- расходы на аренду складских помещений (налоги);

- расходы на поддержание специальных условий хранения МР;

- заработная плата персонала;

- потери вследствие порчи и хищений запасов.

Классификация материальных запасов. Классификация запасов представлена на схеме 1.

|

Схема 1 | |||||||||||

|

Классификация запасов | |||||||||||

|

Признаки классификации запасов |

|||||||||||

| ▼ | ▼ | ▼ | ▼ | ||||||||

| По отношению к звеньям логистической цепи или логистическим посредникам | По функцио-нальному назначению | По отношению к логисти-ческим операциям/ функциям | По месту нахождения продукции в логистическом канале (цепи) и ее виду | ||||||||

| ▼ | ▼ | ▼ | ▼ | ||||||||

| Запасы у: - поставщиков; - потребителей; - торговых посредников; - посредников в физическом распределении |

Запасы: - текущие (регулярные); - страховые (гарантийные); - подготовитель- ные; - сезонные; - спекулятивные; - устаревшие (неликвидные); - продвижения |

◄ | Запасы: - в снабжении; - производ-ственные; - сбытовые (товарные); - складские; - транспортные (в пути); - грузопере-работки |

Запасы: - материальных ресурсов; - незавершенного производства; - готовой продукции; - тары; - возвратных отходов | |||||||

Классификация по отношению к логистическим операциям.

1. Запасы в снабжении - МР, находящиеся в цепях поставки от поставщиков до складов МР товаропроизводителя, предназначенные для обеспечения производства готовой продукции.

2. Производственные запасы - запасы МР и незавершенного производства, находящиеся на предприятиях сферы материального производства, предназначенные для производственного потребления и позволяющие обеспечить бесперебойность производственного процесса.

3. Сбытовые (товарные) запасы - запасы ГП, транспортные запасы, находящиеся на складах ГП фирмы-производителя и в распределительной сети и предназначенные для удовлетворения спроса потребителей.

4. Складские запасы - запасы продукции, находящиеся на складах различного типа и уровня определенных звеньев ЛЦ как внутрифирменных, так и логистических посредников.

5. Транспортные запасы (запасы в пути, транзитные запасы) - запасы МР, незавершенного производства или ГП, находящиеся в процессе транспортировки от одного звена ЛЦ к другому.

6. Грузопереработка - это специфический складской запас, формирующийся без логистической операции хранения, например, перегрузка в одном транспортном узле с одного вида транспорта на другой, консолидация, сортировка и т.д.

Классификация по функциональному назначению.

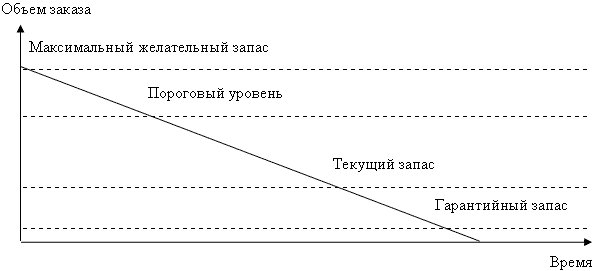

1. Текущие запасы - соответствуют уровню запаса в любой момент учета. Он может совпасть с максимальным желательным запасом, пороговым уровнем или гарантийным запасом. Предназначен для обеспечения непрерывности процесса производства или сбыта между 2 очередными поставками.

2. Страховой (гарантийный запас) - предназначен для сокращения логистических и финансовых рисков, связанных с непредвиденными колебаниями спроса на ГП, нарушением договорных обязательств по срокам, объемам поставок, качеству МР, сбоями в производственном процессе и другими непредвиденными обстоятельствами. Страховой запас является величиной постоянной и в нормальных условиях - неприкосновенной.

3. Подготовительный запас - часть производственного (сбытового) запаса, предназначенная для подготовки МР и ГП к потреблению. Наличие данного вида запаса вызвано необходимостью выполнения определенных логистических операций по приемке, оформлению, погрузке-разгрузке, дополнительной подготовке (растариванию, чистке, сушке, рихтовке и т.п.) к потреблению.

4. Сезонные запасы - это запасы МР и ГП, создаваемые и поддерживаемые при явно выраженных сезонных колебаниях спроса или характера производства, транспортировки. Сезонные запасы должны обеспечить нормальную работу организаций и бесперебойность производственного потребления на время сезонного перерыва в производстве, потреблении и транспортировки.

5. Запасы продвижения ГП - формируются и поддерживаются в дистрибутивных каналах для быстрой реакции на проводимую фирмой маркетинговую политику продвижения товара на рынок, обычно сопровождаемую широкомасштабной рекламой. Эти запасы должны удовлетворять возможное резкое увеличение спроса на ГП фирмы.

6. Спекулятивные запасы - обычно создаются фирмами для МР (компонентов, полуфабрикатов) в целях защиты от возможного повышения цен на них или введения протекционистских квот или тарифов.

7. Устаревшие (неликвидные) запасы - образуются вследствие ухудшения качества товаров во время хранения, а также морального износа, вследствие несовпадения логистических циклов в производстве и распределении с жизненным циклом товара. В этом случае морально устаревшие товары не находят сбыта.

Классификация по количественным уровням. Классификация количественных уровней запасов представлена на схеме 2.

|

Схема 2 |

|

Классификация количественных уровней запасов |

|

Максимальный желательный запас определяет уровень запаса, экономически целесообразный в данной системе УЗ. Этот уровень может превышаться. В различных системах управления максимальный желательный запас используется как ориентир при расчете объема заказа.

Пороговый уровень запаса в некоторых моделях УЗ используется для определения момента времени выдачи очередного заказа.

Нормирование запаса. Управление запасами заключается в решении 2 основных задач:

а) определение размера необходимого запаса, т.е. нормы запаса, и частоты его пополнения;

б) создание системы контроля за фактическим размером запаса и своевременным его пополнением в соответствии с установленной нормой.

Норма запаса - расчетный минимальной уровень запасов, который должен быть на складе предприятия для обеспечения бесперебойного снабжения производства продукции или реализации товаров. Для определения норм запасов используют 3 группы методов: эвристические методы, методы технико-экономических расчетов и экономико-математические методы.

Эвристические методы. Эвристические методы предполагают использование опыта специалистов, которые изучают отчетность за предыдущий период, анализируют рынок и принимают решения о минимально необходимых запасах, основанные в значительной степени на субъективном понимании тенденций развития спроса. В качестве специалиста может выступать работник предприятия, постоянно решающий задачу нормирования запасов. В этом случае метод решения задачи называется опытно-статистическим. Если используется опыт сразу нескольких специалистов, то их субъективные оценки ситуации анализируются по специальному алгоритму, проверяются на непротиворечивость и трансформируются в окончательное решение, близкое к оптимальному. Такой метод называется методом экспертных оценок.

Метод технико-экономических расчетов. Метод технико-экономических расчетов заключается в разделении совокупного запаса в зависимости от целевого назначения на отдельные группы, например, номенклатурные или ассортиментные позиции. Затем для этих групп отдельно рассчитываются страховой, текущий и сезонный запасы. Каждый из этих уровней также может быть разделен на более мелкие составляющие: например, страховой запас на случай нарушения поставок, или страховой запас на случай увеличения спроса и т.д. Метод технико-экономических расчетов позволяет довольно точно определять необходимый размер запасов, но отличается большой трудоемкостью. Такой подход используется также в системе MRP (примечание 2).

Экономико-математические методы. Данные методы позволяют определять норму запаса на основе построенных математических моделей УЗ либо с помощью методов экстраполяции прогнозировать будущий запас на основе темпов изменения и тенденций в образовании запасов в предыдущем периоде.

Эффективность работы систем УЗ во многом зависит от того, насколько точно будет предсказан спрос на ресурс и, следовательно, насколько правильно будет проведено нормирование. Это является довольно сложной задачей. Выделяют следующие типы спроса по степени определенности и неизменности его величины (см. схему 3).

|

Схема 3 | |||||||||||||

|

Классификация типов спроса | |||||||||||||

|

Спрос |

|||||||||||||

| ▼ | ▼ | ||||||||||||

|

Детерминированный |

Вероятностный |

||||||||||||

| ▼ | ▼ | ▼ | ▼ | ||||||||||

|

Статисти-ческий |

Динами-ческий |

Стацио-нарный |

Нестацио-нарный | ||||||||||

| ► | |||||||||||||

|

Возрастание степени математической сложности | |||||||||||||

Детерминированный спрос точно известен заранее в отличие от вероятностного спроса. При статическом типе спроса интенсивность потребления ресурса остается неизменной во времени, при динамическом типе спроса интенсивность потребления изменяется в зависимости от времени. При стационарном типе спроса его функция плотности вероятности неизменна во времени, а при нестационарном функция плотности вероятности спроса изменяется во времени.

По признаку источника возникновения спрос разделяют на независимый и зависимый.

Независимый спрос - спрос, который складывается из отдельных составляющих спроса большого числа потребителей, каждый из которых испытывает потребность независимо от других.

Зависимый спрос - спрос, когда производитель использует ряд компонентов для изготовления ГП; спрос на каждый из компонентов связан друг с другом и зависит от производственного плана изготовления ГП.

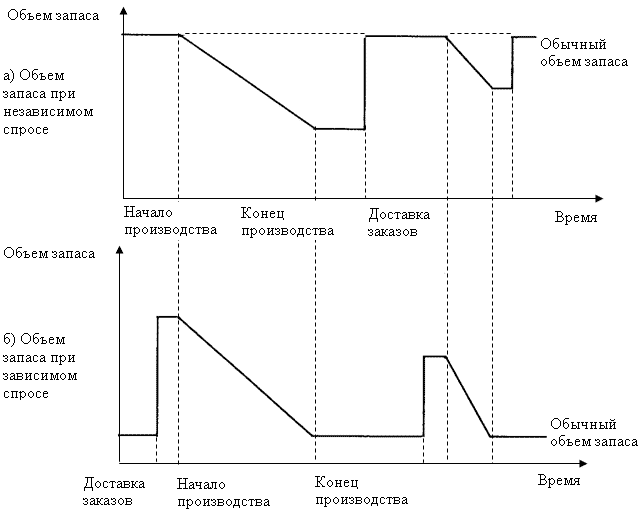

При независимом типе спроса используется подход, при котором запасы не связываются с производственными планами, и поэтому они должны быть достаточно высокими, чтобы удовлетворить любой возможный спрос. Эти запасы снижаются во время производства, но вскоре снова пополняются. Общая динамика изменения запасов при независимом и зависимом спросе приведена соответственно на схемах 4«а» и 4«б».

|

Схема 4 |

|

Сопоставление динамики изменения объема запасов при зависимом и независимом спросе |

|

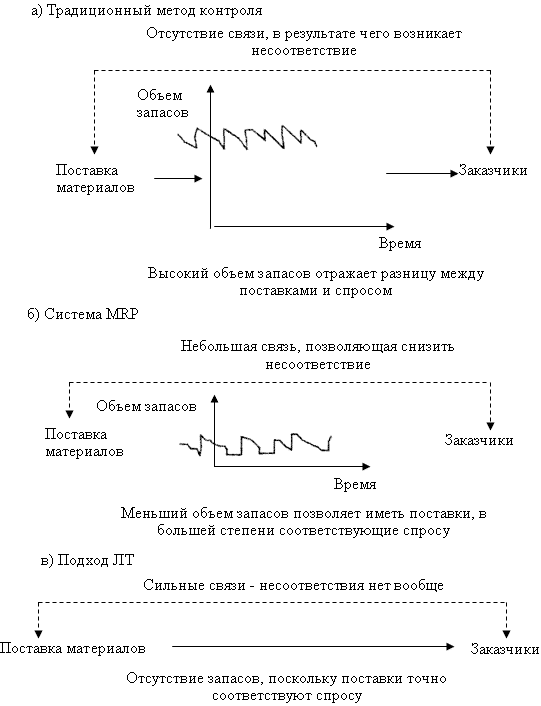

При наличии зависимого спроса может быть использован подход MRP. Суть этого подхода заключается в расчете потребностей во всех видах материалов, сырья, комплектующих, деталей, необходимых для производства каждого продукта из плана производства в требуемом объеме, и подаче соответствующих заказов на поставку. В расчетах используются ведомости спецификации - упорядоченный список всех составляющих, необходимых для производства конкретного продукта.

Еще одним способом планирования является подход «точно в срок» (just in time), или JIT. Цель JIT - обеспечение доставки материалов непосредственно ко времени выполнения конкретных операций, благодаря чему запас фактически уничтожается. На схеме 5 представлены объемы запасов при различных подходах к планированию.

|

Схема 5 |

|

Уровень запасов при различных подходах к управлению запасами |

|

Снижение уровня запасов, показанное на схемах 5«б» и 5«в», обусловливается увеличивающейся координацией между спросом на рынке сбыта и спросом предприятия на материалы, поставляемые поставщиками.

Статические модели управления запасами

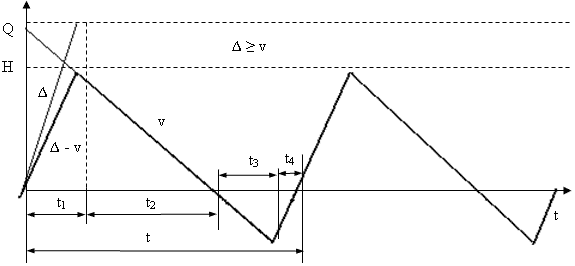

Обобщенная модель оптимальной партии поставки с учетом невыполненных заявок. Входные параметры модели:

- v - интенсивность потребления запаса, ед.тов./ед.врем.;

- Δ - интенсивность производства заказа, ед.тов./ед.врем.;

- s - затраты на хранение запаса, руб./ед.тов. х ед.врем.;

- d - штраф за дефицит, руб./ед.тов. х ед.врем.;

- K - затраты на осуществление заказа, руб.

Выходные параметры модели:

- Q - размер заказа, ед.тов.;

- t - период поставки, ед.врем.;

- ti -длительность i-го этапа цикла изменения запаса;

- L - общие затраты на управление запасами в единицу времени, руб./ед.врем.;

- Н - максимальный уровень запаса на складе, ед.тов.;

- h - максимальный уровень дефицита, ед.тов.

Данная модель основана на допущении, что существует производственный процесс, в котором на первом станке производится партия деталей с интенсивностью Δ, которые используются на втором станке с интенсивностью v (см. схему 6).

|

Схема 6 | |||||||

|

Принципиальная схема производственного процесса | |||||||

| ► |

1 станок Δ |

Δ ≥ v |

► |

2 станок v |

► | ||

|

детали |

|||||||

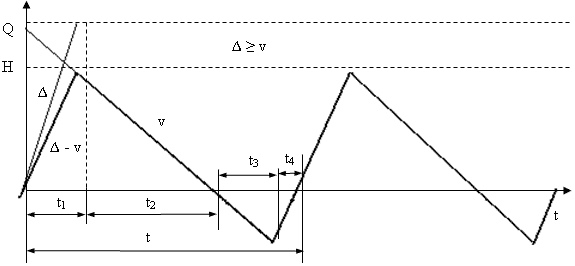

Невыполненные заявки на потребляемый продукт накапливаются и немедленно удовлетворяются по мере новых поступлений продукта. Длительность цикла изменения запасов t разделяется на 4 этапа (см. схему 7).

|

График циклов изменения запасов в обобщенной модели управления запасами с учетом невыполненных заявок |

|

t1 - заказанный продукт производится, произведенный продукт потребляется → запас накапливается;

t2 - заказанный продукт не производится, запас потребляется → запас уменьшается до нуля;

t3 - заказанный продукт не производится, запас отсутствует → невыполненные заявки накапливаются, дефицит увеличивается;

t4 - заказанный продукт производится, задолженные заявки выполняются → запас отсутствует, дефицит уменьшается до нуля.

Формулы модели:

|

Q = √2 х K х v / S х √(1 + s / d) / (1 - v / Δ), |

(1) |

|

L(Q) = K х v / Q + (s х Q / 2) х ((1 - v / Δ) / (1 + s / d)), |

(2) |

|

t = Q / v, |

(3) |

|

t1 = (Q / v) х (1 / (1 + s / d)), |

(4) |

|

t2 = (Q / v) х ((1 - v / Δ) / (1 + s / d)), |

(5) |

|

t3 = (Q / v) х ((1 - v / Δ) / (1 + s / d)) х (s / d), |

(6) |

|

t4 = (Q / v) х (1 / (1 + s / d)) х (s / d), |

(7) |

|

H = v х t2, |

(8) |

|

h = v х t3. |

(9) |

Обобщенная модель оптимальной партии поставки с потерей невыполненных заявок. Данная модель характеризуется тем, что в течение периода t3 заказанный продукт не производится, запас отсутствует, дефицит увеличивается, но при этом невыполненные заявки не накапливаются, а теряются (см. схему 8). При этом штраф за дефицит в модели с потерей невыполненных заявок выше, чем в модели с учетом невыполненных заявок.

|

График циклов изменения запасов в обобщенной модели управления запасами с потерей невыполненных заявок |

|

Формулы модели:

|

Q = √2 х К х v / S х 1 / √(1 - v / Δ + s / d), |

(10) |

|

L(Q) = (1 / (1 + s / d)) х (K х v / Q + S х Q / 2 х (1 - v / Δ) / (1 + s / d)), |

(11) |

|

t = Q / v х (1 + s / d), |

(12) |

|

t1 = Q / Δ, |

(13) |

|

t2 = (Q / v) х (1 - v / Δ), |

(14) |

|

t3 = (Q / v) х (s / d), |

(15) |

|

H = v х t2. |

(16) |

Каждая из рассмотренных обобщенных моделей УЗ имеет по 4 возможных ситуации УЗ:

- продукт производится (Δ = const), дефицит допускается (d = const) (см. схемы 7 и 8);

- продукт закупается (Δ = ∞), дефицит допускается (d = const);

- продукт производится (Δ = const), дефицит запрещен (d = ∞);

- продукт закупается (Δ = ∞), дефицит запрещен (d = ∞) - модель Уилсона (примечание 3) (см. схему 9).

|

Схема 9 |

|

График циклов изменения запасов в модели Уилсона |

|

Модель управления запасами, учитывающая скидки. Данная модель учитывает возможность предоставления скидок покупателю при покупке партии товара определенного размера. При этом заказы на более крупные партии, с одной стороны, повлекут за собой снижение затрат на закупку и доставку, а с другой - увеличение затрат на хранение. Таким образом, оптимальный размер заказа может изменяться по сравнению с ситуацией отсутствия скидок.

Динамические системы управления запасами

В реальных условиях УЗ некоторые параметры могут меняться в течение определенного планового периода по следующим причинам:

- изменение интенсивности потребления в ту или другую сторону;

- задержка или ускорение поставки;

- поставка незапланированного объема заказа;

- ошибки учета фактического запаса, ведущие к неправильному определению размера заказа.

В таблице 1 представлены возможные возмущающие воздействия, приводящие систему в состояние дефицита либо МЗ, либо складских площадей. На практике могут иметь место разнообразные сочетания воздействий, перечисленных в правом и левом столбцах таблицы 1.

|

Таблица 1 | ||

|

Возможные возмущения в системе управления запасами | ||

|

№ п/п |

Дефицит МЗ |

Дефицит складских площадей |

|

1 |

Увеличение потребления | Сокращение потребления |

|

2 |

Задержка поставки | Ускоренная поставка |

|

3 |

Неполная поставка | Поставка завышенного объема |

|

4 |

Занижение размера заказа | Завышение размера заказа |

В описанных ситуациях статические модели УЗ не работают, поэтому необходимо применять динамические модели УЗ, в которых предусмотрен механизм адаптации к изменяющейся ситуации.

Другой особенностью статических моделей УЗ, которая неприемлема в описанных условиях, является использование критерия минимизации совокупных затрат на хранение запасов и доставку заказов. Такой критерий не имеет смысла в ситуациях, если:

- время исполнения заказа довольно продолжительно;

- поставки часто происходят с задержками;

- спрос испытывает существенные колебания;

- цены на заказываемые сырье, материалы, полуфабрикаты и прочее сильно колеблются.

В таком случае нецелесообразно экономить на содержании запасов. Это может привести к невозможности непрерывного обслуживания потребителя, что не соответствует цели функционирования логистической системы УЗ. Во всех других ситуациях определение оптимального размера заказа обеспечивает уменьшение издержек на хранение запасов без потери качества обслуживания.

К основным динамическим системам УЗ относят:

а) систему с фиксированным размером заказа;

б) систему с фиксированным интервалом времени между заказами.

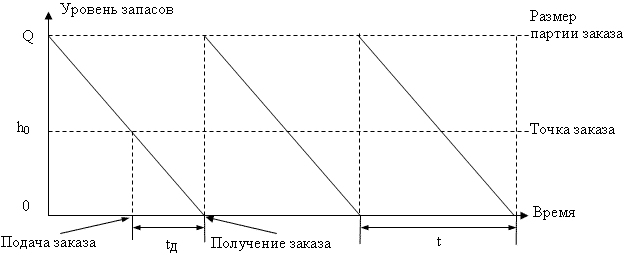

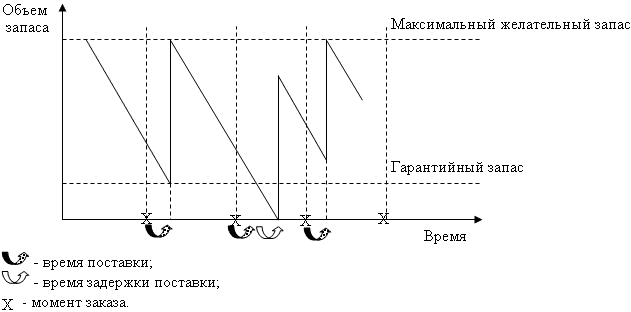

Система управления запасами с фиксированным размером заказа. Основная идея модели состоит в том, что размер заказа в этой системе - основополагающий параметр, который определяется в первую очередь. Он строго фиксирован и не меняется ни при каких условиях работы системы. Заказ подается в момент, когда текущий запас достигает порогового уровня. Если поступивший заказ не пополняет систему до порогового уровня, то новый заказ производится в день поступления заказа.

Движение запасов в системе с фиксированным размером заказа графически представлено на схеме 10.

|

Схема 10 |

|

Графическая модель работы системы управления запасами с фиксированным размером заказа |

|

Пороговый уровень запаса рассчитывается как объем запаса, который будет потреблен за время доставки с учетом сохранения страхового запаса. При отсутствии сбоев в поставках поступление заказа происходит в момент, когда размер запаса достигает страхового уровня. Страховой запас позволяет обеспечивать потребность на время максимально возможной предполагаемой задержки поставки. Восполнение страхового запаса производится в ходе последующих поставок. При отсутствии сбоев в поставках и оптимальном размере поставки запас пополняется до максимального желательного уровня. В отличие от страхового и порогового максимальный желательный запас не оказывает непосредственного воздействия на функционирование системы в целом. Этот уровень запаса определяется для отслеживания загрузки площадей.

Порядок расчета параметров системы управления запасами с фиксированным размером заказа в общем случае представлен в таблице 2.

|

Таблица 2 | ||

|

Параметры системы управления запасами с фиксированным размером заказа | ||

|

№ п/п |

Входные параметры |

Обозначение |

|

1 |

Интенсивность потребления (при расчете округление в большую сторону), шт./ед.врем. |

v |

|

2 |

Время доставки заказа, ед.врем. |

tД |

|

3 |

Максимально возможная задержка в поставках, ед.врем. |

tз |

|

4 |

Стоимость доставки, руб. |

K |

|

5 |

Стоимость хранения запаса, руб./(шт. х ед.врем.) |

s |

|

|

Выходные параметры |

Расчет |

|

6 |

Оптимальный размер заказа (QW), шт. |

QW = √2K х v / s |

|

7 |

Страховой запас (HC), шт. |

HC = tз х v |

|

8 |

Пороговый уровень запаса (НП), шт. |

НП = HC + tД х v |

|

9 |

Максимальный желательный запас (Hmax), шт. |

Hmax = HC + QW |

Необходимость постоянного учета запаса в системе с фиксированным размером заказа можно рассматривать как основной ее недостаток. Кроме того, эта система не ориентирована на учет неоднократных сбоев в объеме поставок. Они могут приводить ее в дефицитное состояние, которое может усугубляться задержкой следующих поставок (см. схему 11).

|

Схема 11 |

|

Графическая модель работы системы управления запасами с фиксированным размером заказа при наличии неоднократных задержек в поставках |

|

Для исправления подобной ситуации необходимо потребовать от поставщика одноразового увеличения объема поставки, что позволит пополнить запас до максимального желательного уровня.

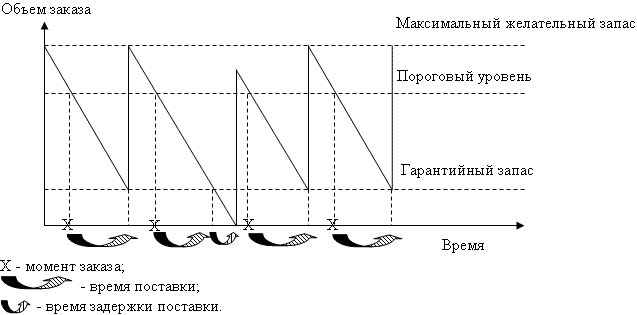

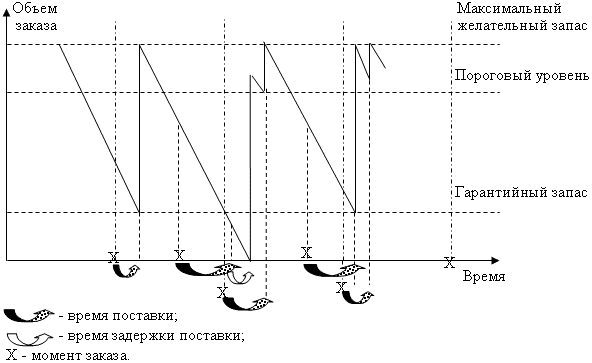

Система управления запасами с фиксированным интервалом времени между заказами. В системе с фиксированным интервалом времени между заказами заказы делаются в строго определенные моменты времени через равные интервалы времени (например, 2 раза в неделю или один раз в месяц и т.п.). Поскольку момент заказа заранее определен и неизменен, то постоянно пересчитываемым параметром является объем заказа. Объем заказа определяется по принципу восполнения запаса до максимального желательного уровня с учетом потребления за время поставки.

Графическая модель работы системы УЗ с фиксированным интервалом времени между заказами представлена на схеме 12.

|

Схема 12 |

|

Графическая модель работы системы управления запасами с фиксированным интервалом времени между заказами |

|

Порядок расчета параметров системы УЗ с фиксированным интервалом времени между заказами представлен в таблице 3.

|

Таблица 3 | ||

|

Параметры системы управления запасами с фиксированным интервалом времени между заказами | ||

|

№ п/п |

Входные параметры |

Обозначение |

|

1 |

Интенсивность потребления (при расчете округление в большую сторону), шт./ед.врем. |

v |

|

2 |

Время доставки заказа, ед.врем. |

tД |

|

3 |

Максимально возможная задержка в поставках, ед.врем. |

tз |

|

4 |

Стоимость доставки, руб. |

K |

|

5 |

Стоимость хранения запаса, руб./(шт. х ед.врем.) |

S |

|

Выходные параметры |

Расчет | |

|

6 |

Период поставки (t), ед.врем. |

Q / v = √2 х К / s х v |

|

7 |

Страховой запас, шт. |

Hc = tз х v |

|

8 |

Максимальный желательный запас, шт. |

Hmax = Hc + t х v |

|

9 |

Объем заказа, шт. |

Q = Hmax - H't* + tД х v |

* H't - текущий запас с учетом заказанного, но недоставленного товара.

Интервал времени между заказами (период поставки) обычно рассчитывают, а затем могут корректировать. Например, при полученном расчетном результате 4 дня можно использовать период 5 дней, чтобы подавать заказы один раз в неделю.

Описанные выше основные системы УЗ базируются на фиксации одного из 2 возможных параметров - размера заказа или интервала времени между заказами. Однако при наличии систематических сбоев в поставке и потреблении основные системы УЗ становятся неэффективными.

Различные сочетания звеньев основных систем УЗ вместе с добавлением принципиально новых идей приводят к возможности формирования большого количества других систем УЗ, отвечающих самым разнообразным требованиям.

К наиболее распространенным модификациям основных динамических систем УЗ относят:

а) систему с установленной периодичностью пополнения запасов до постоянного уровня;

б) систему «минимум-максимум».

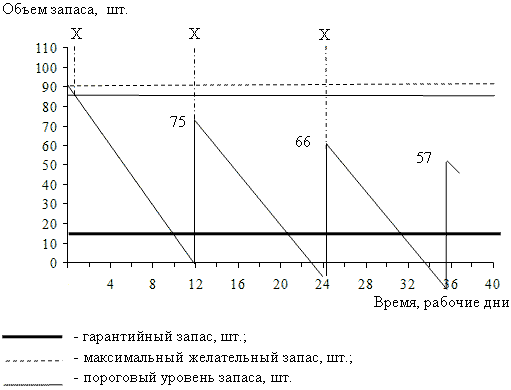

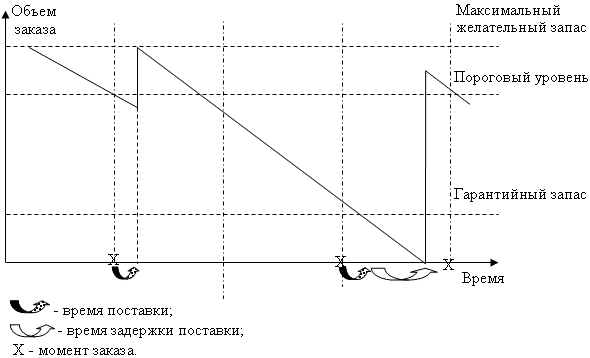

Система управления запасами с установленной периодичностью пополнения запасов до постоянного уровня. В данной системе заказы производятся не только в фиксированные плановые моменты времени, но и при достижении запасом порогового уровня. Объем заказа определяется по принципу восполнения запаса до максимального желательного уровня соответственно от текущего или от порогового уровня запаса (с учетом потребления за время поставки).

Отличительной особенностью системы является то, что заказы делятся на 2 категории:

а) плановые (Qп), которые подают через заданные интервалы времени t;

б) дополнительные (Qд) - при снижении запасов на складе до порогового уровня. Необходимость дополнительных заказов может появиться при отклонении темпов потребления от запланированных.

Таким образом, данная система включает в себя элемент системы с фиксированным интервалом времени между заказами (установленную периодичность оформления заказа) и элемент системы с фиксированным размером заказа (отслеживание порогового уровня запасов). В отличие от основных систем она ориентирована на работу при значительных колебаниях потребления.

Графическая иллюстрация функционирования системы УЗ с установленной периодичностью пополнения запасов до постоянного уровня приведена на схеме 13.

|

Схема 13 |

|

Графическая модель работы системы управления запасами с установленной периодичностью пополнения запасов до постоянного уровня |

|

Порядок расчета всех параметров системы УЗ в общем случае представлен в таблице 4.

|

Таблица 4 | ||

|

Параметры системы управления запасами с установленной периодичностью пополнения запасов до постоянного уровня | ||

|

№ п/п |

Входные параметры |

Обозначение |

|

1 |

Интенсивность потребления (при расчете округление в большую сторону), шт./ед.врем. |

v |

|

2 |

Время доставки заказа, ед.врем. |

tД |

|

3 |

Максимально возможная задержка в поставках, ед.врем. |

tз |

|

4 |

Стоимость доставки, руб. |

K |

|

5 |

Стоимость хранения запаса, руб./(шт. х ед.врем.) |

s |

|

Выходные параметры |

Расчет | |

|

6 |

Период поставки (t), ед.врем. |

Q / v = √2 х К / s х v |

|

7 |

Пороговый уровень запаса, шт. |

НП = Нс + tД х v |

|

8 |

Страховой запас, шт. |

Hc = tз х v |

|

9 |

Максимальный желательный запас, шт. |

Hmax = НП + t х v |

|

10 |

Объем заказа, подаваемый в плановые фиксированные моменты времени, шт. |

QП = Hmax - H't* + tД х v |

|

11 |

Объем заказа, подаваемый дополнительно при достижении запасом порогового уровня, шт. |

QД = Hmax - НП + tД х v |

* H't - текущий запас с учетом заказанного, но недоставленного товара.

Система управления запасами «минимум-максимум». В данной системе заказы производятся в фиксированные плановые моменты времени, но при условии, что текущий запас в этот момент равен или меньше установленного минимального (порогового) уровня. Объем заказа определяется по принципу восполнения запаса до максимально желательного уровня (с учетом потребления за время поставки).

Пороговый уровень запаса в системе «минимум-максимум» выполняет роль «минимального» уровня. Если в установленный момент времени этот уровень пройден, то заказ оформляется, в противном случае заказ не выдается. Отслеживание порогового уровня, а также выдача заказа производятся только через заданный интервал времени t.

Указанная система работает с 2 уровнями запасов - минимальным (пороговым) и максимальным, и содержит элементы системы с фиксированным интервалом времени между заказами (постоянный интервал между поставками) и системы с фиксированным размером заказа (использование порогового уровня). Система «минимум-максимум» ориентирована на ситуацию, когда затраты на учет запасов и издержки на оформление заказа настолько значительны, что становятся соизмеримы с потерями от дефицита запасов. Графическая иллюстрация функционирования системы УЗ «минимум-максимум» приведена на схеме 14.

|

Схема 14 |

|

Графическая модель работы системы «минимум-максимум» |

|

Порядок расчета всех параметров данной системы УЗ представлен в таблице 5.

|

Таблица 5 | |||||

|

Параметры системы управления запасами «минимум-максимум» | |||||

|

№ п/п |

Входные параметры |

Обозначение | |||

|

1 |

Интенсивность потребления (при расчете округление в большую сторону), шт./ед.врем. |

v | |||

|

2 |

Время доставки заказа, ед.врем. |

tД | |||

|

3 |

Максимально возможная задержка в поставках, ед.врем. |

tз | |||

|

4 |

Стоимость доставки, руб. |

K | |||

|

5 |

Стоимость хранения запаса, руб./(шт. х ед.врем.) |

s | |||

|

Выходные параметры |

Расчет | ||||

|

6 |

Период поставки (t), ед.врем. |

Q / v = √2 х К / s х v | |||

|

7 |

Минимальный (пороговый) уровень запаса (Нmin), шт. |

||||

| Нс + tД х v, при tД > t, Нс + t х v, при t > tД | |||||

|

8 |

Страховой запас, шт. |

Нс = tз х v | |||

|

9 |

Максимальный желательный запас, шт. |

Hmax = НП + t х v | |||

|

10 |

Объем заказа, шт. |

Q = Hmax - H't* + tД х v | |||

* H't - текущий запас с учетом заказанного, но недоставленного товара.

Даже самая простая и автоматизированная система контроля запасов требует усилий, чтобы работать без сбоев. Для некоторых продуктов, особенно дешевых, эти усилия себя не оправдывают. В частности, очень немногие организации учитывают с помощью систем контроля запасы таких продуктов, как канцелярские товары или болты и гайки. На другом конце общего ассортимента располагаются очень дорогие товары, которые требуют особого внимания и в отношении которых организации не ограничиваются обычными вычислениями. Например, двигатели для самолетов стоят очень дорого, и авиакомпании должны контролировать наличие в запасе резервных двигателей очень строго.

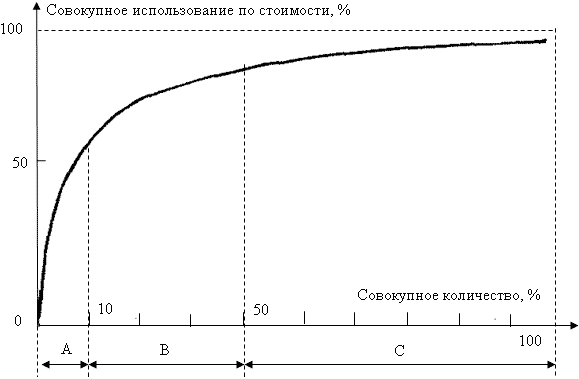

Метод ABC-анализа (ABC-analysis) позволяет распределять продукты по категориям, характеризующим степень важности контроля запасов.

Для этого применяется стандартный анализ Парето или «правило 80 / 20», при котором считается, что 20 % инвентарных объектов в запасах требуют 80 % внимания, а оставшиеся 80 % инвентарных объектов - только 20 % внимания. Анализ ABC определяет продукты следующим образом:

- категория А - дорогостоящие, требующие особого внимания;

- категория В - обычные, требующие обычного к ним отношения;

- категория С - дешевые, требующие небольшого внимания.

Организация может воспользоваться автоматизированной системой для работы в первую очередь с продуктами категории В. Эта система может также предлагать некоторые варианты для продуктов категории А, хотя в этом случае решения принимаются менеджерами после учета всех обстоятельств. Предметы категории С можно исключить из обработки автоматической системой и контролировать наиболее удобными для этого методами, зависящими от конкретного случая.

Анализ ABC начинается с вычисления общего годового использования каждой единицы по показателю стоимости. Это можно сделать, умножив число единиц, используемых за год, на стоимость единицы. Обычно на несколько дорогостоящих единиц приходится значительная часть общей стоимости, в то время как на большое количество дешевых единиц - относительно небольшая. Если мы перечислим все продукты в порядке снижающейся годовой стоимости, то продукты категории А окажутся на вершине списка, категории В - в середине и категории С - в конце. Обычно такое распределение имеет вид, представленный в таблице 6.

|

Таблица 6 | |||||

|

Распределение продуктов по результатам ABC-анализа | |||||

|

№ п/п |

Кате-гория |

Коли-чество, % |

Совокупное количество, % |

Использование по стоимости, % |

Совокупное использование по стоимости |

|

1 |

A |

10 |

10 |

70 |

70 |

|

2 |

B |

30 |

40 |

20 |

90 |

|

3 |

C |

60 |

100 |

10 |

100 |

На схеме 15 отражена типичная зависимость совокупного годового использования от совокупного количества продуктов.

|

Схема 15 |

|

Типичные результаты ABC-анализа |

|

ABC-анализ следует проводить очень осторожно, поскольку в противном случае можно получить ошибочные рекомендации. Годовая стоимость используемых материалов часто служит плохим показателем его важности. Например, необходимое оборудование для обеспечения безопасности должно присутствовать всегда, даже если им не пользуются. Сборочная линия будет работать, если на нее будут подаваться все материалы независимо от их стоимости.

Если организация не хочет заниматься контролем и УЗ самостоятельно, она может передать эту функцию кому-нибудь другому. Это один из вариантов аутсорсинга, т.е. передачи некоторых функций предприятия (управленческих, логистических, производственных и др.) сторонним организациям. В случае с запасами эта услуга называется запасами, управляемыми продавцом (vendor managed inventory). Поставщики управляют как собственными запасами, так и запасами, хранящимися в нижних звеньях цепи поставок.

Для реализации данной услуги широко используются автоматизированные системы управления, технология штрихового кодирования и электронный обмен данными. Одними из первых пользователей этих технологий стали супермаркеты, связавшие свои системы контроля состояния запасов непосредственно с системами поставщиков, обрабатывающих заказы. В кассах супермаркетов учитывались продажи по каждому виду товаров, и, когда запасы достигали определенного уровня, система автоматически посылала сообщения поставщику, запрашивая следующую поставку данного товара.

Такой подход приводит к определенным выгодам: поставщик может координировать запасы на более широкой территории, создавать и поддерживать оптимальные запасы, более эффективно организовывать транспортировку, повышать степень интегрированности цепи поставок, собирать больше информации о типах спроса и обеспечивать более стабильное обслуживание заказчиков. Более совершенная координация снижает общие затраты и может обеспечить экономию на масштабах.

К недостаткам относятся: большая зависимость организации от поставщика, у которого могут быть другие цели, менее выраженная ответственность за запасы, потребность в более совершенной информационной системе и меньшая гибкость.

Примечание 1. Основополагающими нормативными документами, регламентирующим различные аспекты логистической деятельности в Республике Беларусь, являются:

- Программа развития логистической системы Республики Беларусь на период до 2015 года, утвержденная постановлением Совета Министров РБ от 29.08.2008 № 1249;

- постановление Совета Министров РБ от 07.12.2010 № 1780 «О подписании соглашения о секретариате партнерства «Северного измерения» в области транспорта и логистики»;

- постановление Совета Министров РБ от 12.11.2009 № 1474 «О заключении инвестиционного договора между Республикой Беларусь и компанией «Antwerpse Ontwikkelings-en Investeringsmaattshapij» (Королевство Бельгия) о создании в Республике Беларусь логистического парка на основе универсальной инфраструктуры, позволяющей обрабатывать грузы, перевозимые воздушным, железнодорожным и автомобильным транспортом, и предоставлении полномочий Министру транспорта и коммуникаций Щербо И.И. на его подписание».

Примечание 2. MRP (англ. Material Requirement Planning - планирование потребности в материалах) - система планирования потребностей в материалах, одна из наиболее популярных в мире логистических концепций, на основе которой разработано и функционирует большое число микрологистических систем. На концепции MRP базируется построение логистических систем «толкающего типа». В России, как правило, представлена различными программными продуктами иностранного производства.

Примечание 3. Модель Уилсона является простейшей моделью УЗ и описывает ситуацию закупки продукции у внешнего поставщика, которая характеризуется следующими допущениями:

- интенсивность потребления является априорно известной и постоянной величиной;

- заказ доставляется со склада, на котором хранится ранее произведенный товар;

- время поставки заказа является известной и постоянной величиной;

- каждый заказ поставляется в виде одной партии;

- затраты на осуществление заказа не зависят от размера заказа;

- затраты на хранение запаса пропорциональны его размеру;

- отсутствие запаса (дефицит) является недопустимым.

31.05.2011 г.

Татьяна Алесинская, кандидат технических наук, доцент кафедры менеджмента Таганрогского технологического института Южного федерального университета

От редакции: В постановление Совета Министров РБ от 29.08.2008 № 1249 «О Программе развития логистической системы Республики Беларусь на период до 2015 года» на основании постановлений Совета Министров РБ от 02.09.2011 № 1179 (с 13 сентября 2011 г.), от 04.10.2012 № 906 (с 18 октября 2012 г.) и от 16.03.2013 № 186 (с 21 марта 2013 г.) внесены изменения и дополнения.

Рубрики

Рубрики

Инструменты поиска

Инструменты поиска

Сообщество

Сообщество

Избранное

Избранное

Мой профиль

Мой профиль

Войти

Войти