Материал помещен в архив

МЕТОДИКА ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО РАЗМЕРА ОБОРОТНЫХ СРЕДСТВ

Введение

Объективной предпосылкой функционирования любой коммерческой организации является наличие определенной денежной суммы, авансирование которой в создание и использование оборотных производственных средств и средств обращения обеспечивает непрерывность процесса производства и реализации продукции. Размер этой денежной суммы определяет величину оборотных средств организации.

В современных условиях функционирования национальной экономики Республики Беларусь значительная часть организаций допускает неэффективное использование оборотных средств. Причинами этого являются:

- нарушение целевого использования оборотных средств;

- «омертвление» оборотных средств в результате создания завышенного объема запасов сырья, материалов, продукции и товаров, не пользующихся спросом у потребителей;

- различного рода потери из-за бесхозяйственности, убытки.

В этой связи особую актуальность приобретают вопросы эффективности использования оборотных средств организаций, определения оптимального (минимально необходимого) размера оборотных средств.

В данном материале рассматривается действенная методика, позволяющая рассчитывать оптимальный размер оборотных средств организации, осуществляющей производство товарной продукции определенного наименования.

Однако прежде чем приступить к описанию методики, рассмотрим структурный состав оборотных средств.

В связи с тем что оборотные средства организации представляют собой стоимостную оценку создания и использования оборотных производственных средств и средств обращения, необходимо раскрыть сущность данных понятий.

Оборотные производственные средства - это часть средств производства, которые целиком потребляются в каждом цикле производства, полностью переносят свою стоимость на производимую продукцию и целиком возмещаются после каждого производственного цикла.

Оборотные производственные средства включают следующие элементы:

- производственные запасы (сырье, основные и вспомогательные материалы, покупные полуфабрикаты и комплектующие изделия, топливо, тару, запасные части для ремонта оборудования, малоценные и быстроизнашивающиеся предметы). К категории малоценных и быстроизнашивающихся предметов относят предметы, служащие менее одного года, специальные инструменты и специальные приспособления, сменное оборудование независимо от их стоимости; специальную одежду, специальную обувь независимо от их стоимости и срока службы и др.;

- незавершенное производство и полуфабрикаты собственного производства, представляющие собой продукцию, подлежащую дальнейшей обработке;

- расходы будущих периодов: затраты на освоение новой продукции, плату за подписные издания, уплату за несколько месяцев вперед арендной платы и др. Эти расходы списываются на себестоимость продукции в будущих периодах.

Средства обращения - это совокупность всех средств, функционирующих в сфере обращения (распределения и перераспределения).

К средствам обращения относится:

- готовая к реализация продукция, находящаяся на складах организации;

- продукция отгруженная, но еще не оплаченная покупателем;

- денежные средства (в кассе организации и на счетах в банке), а также средства, находящиеся в незаконченных расчетах (дебиторская задолженность). Дебиторская задолженность - это средства данной организации, находящиеся в обороте других организаций.

Движение оборотных средств

Оборотные средства постоянно совершают кругооборот, в процессе которого проходят три стадии: снабжение, производство и сбыт (реализацию). Кругооборот оборотных средств можно представить следующим образом.

На первой стадии (снабжение) организация за собственные и (или) заемные денежные средства приобретает необходимые производственные запасы. На второй стадии (производство) производственные запасы поступают в производство и, пройдя форму незавершенного производства и полуфабрикатов, превращаются в готовую продукцию. На третьей стадии (сбыт) происходит реализация готовой продукции и оборотные средства принимают денежную форму. Далее цикл повторяется.

Ниже приведена последовательность реализации разработанной автором методики.

Установление оптимального размера оборотных средств организации, осуществляющей производство товарной продукции, предполагает процесс определения экономически обоснованной потребности в оборотных средствах, обеспечивающих нормальное протекание непосредственной производственной деятельности и реализацию продукции.

При этом совокупный размер оборотных средств исчисляется в денежном выражении и рассчитывается путем суммирования оборотных средств (ОС) по отдельным элементам согласно следующей зависимости (см. формулу (1)):

|

(1)

|

где Сз.с - затраты на закупку, доставку и хранение запасов сырья, тыс.руб.;

Сп - себестоимость полуфабрикатов собственного производства (продукция, подлежащая дальнейшей обработке), тыс.руб.;

Сб.п - расходы будущих периодов, тыс.руб.;

Со.г.п - затраты, связанные с оборотом готовой продукции на складе, тыс.руб.;

Сд.з - прогнозная дебиторская задолженность, тыс.руб.

Затраты на закупку, доставку и хранение запасов сырья (Сз.с) занимают, как правило, значительную часть оборотных средств. В этой связи учет данных затрат требует особого внимания.

Затраты на формирование и хранение запасов сырья состоят из одноименных затрат по всем наименованиям сырья согласно технологии изготовления продукции (см. формулу (2)):

|

m

|

||

|

Сз.с = ∑ Сiз.с,

|

(2)

|

|

|

i = 1

|

где i - номер соответствующего наименования сырья;

m - общее количество наименований сырья согласно технологии изготовления продукции;

Сiз.с - затраты на формирование и хранение запасов по i-му наименованию сырья, тыс.руб.

Затраты на формирование и хранение запасов по i-му наименованию сырья должны определяться с учетом применяемой системы управления запасами.

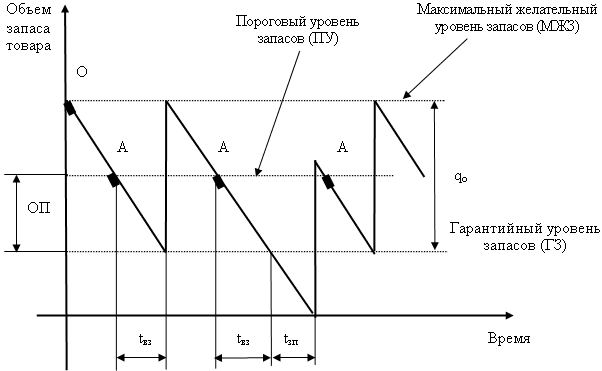

Движение запасов в системе управления запасами с фиксированным размером заказа

Суть работы системы представлена на графике движения запасов в системе управления запасами с фиксированным размером заказа, которая должна применяться для большинства наименований сырья и заключается в следующем. После выполнения заказа размер запасов на складе по определенному наименованию товара равен максимальному желательному уровню запасов (точка О). С течением времени уровень запаса товара на складе уменьшается в соответствии с фактической интенсивностью потребления. То обстоятельство, что в данной системе предусмотрен пороговый уровень запасов (ПУ), обуславливает необходимость постоянного контроля уровня запасов. Служащий склада ежедневно отслеживает размер товарного запаса и сравнивает его с величиной порогового уровня (расчетной). В случае если текущий уровень запаса оказался равным или меньше порогового уровня (точка А), необходимо сделать заказ. В противном случае заказ не делается. За время выполнения заказа размер запаса товара на складе уменьшается на величину ожидаемого потребления (ОП). В случае задержки поставки потребляется гарантийный (страховой) запас товара. После выполнения заказа уровень запаса товара на складе пополняется на величину оптимального размера заказа (qо).

На графике:

- точка О - момент времени начала работы системы;

- точка А - точка формирования нового заказа по уровню запасов (пороговому уровню);

- tвз - время выполнения заказа;

- tзп - время задержки поставки;

- ОП - ожидаемое потребление товара на складе за время выполнения заказа;

- qо - оптимальный размер заказа.

Анализ графика показывает, что при нормальной работе системы (без задержек поставок) гарантийный (страховой) запас (ГЗ) является неприкасаемым (условно-постоянной величиной). Другими словами, вся величина затрат на формирование и хранение гарантийного запаса включается в состав оборотных средств организации.

В свою очередь, постоянно меняющимся (текучим) является размер запаса, который находится между гарантийным (ГЗ) и максимальным желательным (МЖЗ) уровнями запасов. Данный вид запасов называется текущим.

Затраты, связанные с формированием и хранением текущего запаса (ТЗ), из-за его постоянного изменения равны не всей величине затрат на формирование и хранение запаса численно равного оптимальному размеру заказа (qо), а лишь его половине (qо / 2).

Важно подчеркнуть, что при производстве отдельных видов продукции необходимо формировать подготовительные или буферные запасы, которые выделяются из производственных запасов при необходимости дополнительной их подготовки перед использованием в производстве (сушка пиломатериалов и т.п.).

Подготовительные, или буферные, запасы (ПЗ) как и гарантийные запасы, имеют условно-постоянную величину, а следовательно, вся величина затрат на формирование и хранение подготовительных запасов включается в состав оборотных средств организации.

Таким образом, затраты на формирование и хранение запасов по i-му наименованию сырья (Сiз.с) рекомендуется рассчитывать по следующей зависимости (см. формулу (3)):

|

(3)

|

где Рi - цена i-го наименования сырья, тыс.руб./т (тыс.руб./шт. и т.п.);

ГЗi - гарантийный (страховой) запас по i-му наименованию сырья, т (шт. и т.п.);

qi0 - оптимальный размер заказа по i-му наименованию сырья, т (шт. и т.п.);

ПЗi - подготовительный (буферный) запас по i-му наименованию сырья, т (шт. и т.п.);

Ceoi - затраты на доставку одного заказа (qi0) по i-му наименованию сырья, тыс.руб.;

Схрi - затраты на хранение запасов i-го наименования сырья в течение месяца, тыс.руб./мес.;

t0 - время одного оборота оборотных средств, дней;

30 - продолжительность месяца, дней.

Представим порядок определения параметров формулы (3). Так, гарантийный (страховой) запас по i-му наименованию сырья (ГЗi) исходя из имеющейся исходной информации рекомендуется определять 2 методами. Если имеется достаточный производственный опыт взаимоотношений с поставщиком сырья, гарантийный запас определяется как произведение максимальной задержки поставки (tзпi) на дневное потребление (ДПi) сырья i-го наименования (см. формулу (4)):

|

ГЗi = ДПi х tзпi = Si / N х tзпi,

|

(4)

|

где Si - величина потребления (спроса) на i-е наименование сырья за установленный промежуток времени, т/мес. (т/кв., шт./год и т.п.);

N - количество рабочих дней за установленный промежуток времени потребления величины (Si), дн./мес. (дн./кв., дн./год и т.п.).

В случае отсутствия производственного опыта размер гарантийного запаса (ГЗi) принимается на уровне 30-50 % от величины оптимального размера заказа по i-му наименованию сырья (qi0).

В свою очередь, оптимальный размер заказа по i-му наименованию сырья (qi0) рекомендуется рассчитывать по следующей зависимости (см. формулу (5)):

|

(5)

|

где Сexpi - затраты на хранение единицы i-го наименования сырья за период времени потребления величины (Si), тыс.руб./(т х мес.) (тыс.руб./(шт. х мес.) и т.п.);

Е - коэффициент эффективности финансовых вложений за период времени потребления величины (Si).

Коэффициент (Е), который оценивает эффективность финансовых вложений за период времени потребления величины (Si), может варьироваться в следующих пределах.

1. Минимальный размер должен составлять величину, соответствующую депозитному проценту за период времени потребления величины (Si). Например, анализируемый период - один месяц. Следовательно, депозитный процент за месяц при 24 % годовых составит 2,0 %. В этом случае коэффициент (Е) равен 0,02 за один месяц (2,0 % / 100,0 %).

2. Максимальный размер должен определяться достигнутым уровнем рентабельности в организации и устанавливается в случае возможности дальнейшего наращивания производственной программы новых изделий. Его величину в соответствии с выбранным анализируемым периодом необходимо определять по следующей формуле (6):

|

E = (R / n х 100,0 %) х Nоб,

|

(6)

|

где R - достигнутый среднегодовой уровень рентабельности на предприятии, %;

n - количество установленных промежутков времени, за которое потребляется величина (Si), в течение года;

Nоб - количество оборотов оборотных средств в течение года.

Например, достигнутый среднегодовой уровень рентабельности в организации составляет 12,0 %; анализируемый период - один месяц; количество оборотов оборотных средств в течение года - 12 оборотов. Следовательно, в данном случае коэффициент (Е) в отличие от первого пункта равен 0,12 за один месяц.

Величина оптимального размера заказа по i-му наименованию сырья (qi0) должна быть увязана с величиной порогового уровня запасов (ПУi), который определяет момент выдачи очередного заказа (см. график) (см. формулу (7)):

|

(7)

|

где tвзi - время выполнения заказа по i-му наименованию сырья, дней.

Время выполнения заказа (tвзi) представляет собой продолжительность с момента наступления необходимости выдачи очередного заказа до момента поступления сырья в зону хранения и определяется исходя из опыта работы или в результате письменных переговоров с поставщиками.

Если рассчитанный размер заказа (qi0) меньше порогового уровня запасов (ПУi), размер заказа должен быть увеличен до величины, численно составляющей не менее 1,5 х ПУi.

Исходя из рассчитанного таким образом размера заказа по i-му наименованию сырья (qi0) устанавливается вид транспорта по его доставке.

Выбор автотранспорта ограничивается, как правило, грузоподъемностью автотранспортного агрегата (фуры), которая не превышает 25 т. Исключение возможно, когда расстояние транспортировки не превышает 100 км.

В случае когда масса одного заказа более 25 т и расстояние транспортировки свыше 100 км, предпочтение в большинстве случаев отдается железнодорожному транспорту.

Затем определяют затраты на доставку одного заказа (qi0) по i-му наименованию сырья (Ceoi).

Расходы, связанные с доставкой одного заказа автотранспортом, рекомендуется определять по следующей зависимости (см. формулу (8)):

|

(8)

|

где Li - расстояние транспортировки (в один конец) по доставке заказа i-го наименования сырья, км;

Т1 - величина транспортного тарифа на оказание автотранспортных услуг (выполнение автотранспортной работы), тыс.руб./км.

Величина транспортного тарифа (Т1) определяется исходя из грузоподъемности автомобиля и по состоянию на 1 апреля 2010 г. составляла от 0,8 до 2,5 тыс.руб./км.

В свою очередь, расходы по доставке одного заказа железнодорожным транспортом рекомендуется определять по следующей зависимости (cм. формулу (9)):

|

Ceoi = Li х T2 х В х ki,

|

(9)

|

где Т2 - величина транспортного тарифа на оказание услуг железнодорожного транспорта в расчете на один вагон, тыс.руб./км;

В - количество вагонов, необходимое для доставки одного заказа;

ki - поправочный повышающий коэффициент, учитывающий относительно низкую маневренность железнодорожного транспорта (1,1-1,2).

Величина транспортного тарифа в расчете на один вагон (Т2) по состоянию на 1 апреля 2010 г. в среднем составляла 5,0 тыс.руб./км.

Следует подчеркнуть, что в настоящее время, размер провозной платы можно рассчитать самостоятельно в режиме онлайн на интернет-сайте государственного объединения «Белорусская железная дорога» (БЖД). Более того, для юридических лиц такая услуга осуществляется сотрудниками БЖД бесплатно в течение суток.

Подготовительный (буферный) запас по i-му наименованию сырья (ПЗi), который формируется в случае производственной необходимости, рекомендуется определять по следующей зависимости (см. формулу (10)):

|

ПЗi = ДПi х tпi = Si / N х tпi,

|

(10)

|

где tпi - время дополнительной подготовки i-го наименования сырья перед использованием в производстве, дней.

Затраты на хранение запасов i-го наименования сырья в течение месяца (Схрi) определяются исходя из площади пола склада, которую будет занимать сырье i-го наименования в течение установленного промежутка времени потребления величины (Si), по формуле (11):

|

(11)

|

где Тс - себестоимость использования 1 кв.м пола склада (склад находится в собственности организации) или величина арендной платы за 1 кв.м пола склада (склад арендуется) за месяц, тыс.руб./(кв.м х мес.);

Fi - площадь пола склада, которую будет занимать сырье i-го наименования в течение установленного промежутка времени потребления величины (Si), с учетом проходов и проездов, кв.м.

Площадь Fi определяется исходя из фактического способа хранения i-го наименования сырья (стеллажное, штабельное и т.п.) и среднего количества сырья, которое будет иметь место на складе в течение установленного промежутка времени потребления величины Si. Очевидно, это среднее количество сырья будет равно сумме гарантийного и подготовительного запасов, а также половине размера заказа (ГЗi + qio / 2 + ПЗi).

При этом в результате отношения затрат на хранение Схрi к среднему количеству сырья на складе (ГЗi + qio / 2 + ПЗi) получится величина затрат на хранение единицы i-го наименования сырья за месяц (Сexpi) (см. формулу (5)).

Время одного оборота оборотных средств (t0) зависит от типа производства. Например, для производства продукции растениеводства характерен всего лишь один оборот оборотных средств за год. В свою очередь, для промышленного производства характерна как минимум 10-кратная оборачиваемость в течение года.

Так как целью данной методики является определение оптимального размера оборотных средств организации для производства товарной продукции одного наименования, в этой связи зависимость по определению себестоимости полуфабрикатов собственного производства (Сп) (см. формулу (1)) будет иметь следующий вид (см. формулу (12)):

|

(12)

|

где Q - прогнозная производственная программа продукции данного наименования за установленный промежуток времени, шт./год (шт./кв., шт./мес.);

Тпц - длительность производственного цикла изготовления продукции данного наименования, дней;

Стп - себестоимость изготовления единицы товарной продукции данного наименования, тыс.руб./шт.;

kп - коэффициент, учитывающий долю затрат на производство полуфабрикатов в себестоимости изготовления готовой продукции (0,6-0,8);

Nq - количество рабочих дней в соответствующем установленном промежутке времени прогнозной производственной программы (Q), дн./год (дн./кв., дн./мес.).

Расходы будущих периодов: затраты на освоение новой продукции, плата за подписные издания, оплата на несколько месяцев вперед арендной платы и др. (Сб.п), т.е. расходы, производимые в периоде производства продукции данного наименования, но относящиеся к периодам производства новой (другой) продукции, - рекомендуется определять по формуле (13):

|

Сб.п = Рб.п + Рп.п - Рс,

|

(13)

|

где Рб.п - сумма средств в расходах будущих периодов на начало установленного промежутка времени производства продукции данного наименования, тыс.руб.;

Рп.п - расходы будущих периодов, производимые в течение установленного промежутка времени производства продукции данного наименования, тыс.руб.;

Рс - расходы будущих периодов, списываемые на себестоимость продукции данного наименования, в установленном промежутке времени, тыс.руб.

Затраты, связанные с оборотом готовой продукции на складе (Со.г.п ), рекомендуется определять по формуле (14):

|

(14)

|

где То - время, связанное с оборотом готовой продукции на складе, включает в себя время, необходимое на приемку изделий из цехов, комплектацию транспортной партии, упаковку и отгрузку продукции, оформление документации, дней.

Обычно время То составляет 7-14 дней.

Прогнозная дебиторская задолженность (Сд.з) рассчитывается исходя из среднего срока оплаты счетов с учетом существующей практики расчетов с потребителями новых изделий по формуле (15):

|

(15)

|

где Tо.с - средний срок оплаты счетов потребителями новых изделий (Tо.с = 7-14 дней);

Ртп - цена товарной продукции данного наименования, тыс.руб./шт.

Пример применения методики определения оптимальной величины оборотных средств

Рассмотрим возможность применения методики определения оптимальной величины оборотных средств для следующей производственной ситуации.

Агросервисная организация планирует производство долота ППН 8.30/50-313А с программой 60 тыс.шт. за год или 5 тыс.шт. за месяц.

При этом известно, что в соответствии с технологией изготовления будет использоваться листовая сталь 60ПП с линейными размерами 6 000х1 500х12 мм стоимостью (по состоянию на 1 апреля 2010 г.) 40 000 тыс.руб. за 1 т. В соответствии с прогнозной годовой программой производства потребуется 95 т листовой стали в год. Поставка стали будет осуществляться со склада открытого акционерного общества «Череповецкий металлургический комбинат». Расстояние транспортировки в одну сторону 1 500 км. Сталь будет храниться на складе с допустимой нагрузкой на 1 кв.м - 8 т/кв.м. Издержки по содержанию 1 кв.м склада за месяц будут равны 6,0 тыс.руб. (собственное помещение).

В результате письменных переговоров с поставщиком было установлено, что время выполнения одного заказа составит 30 рабочих дней. Время возможной задержки поставки - 7 рабочих дней. Среднее количество рабочих дней в месяце - 22 дня. Себестоимость изготовления долота при данной годовой производственной программе составляет 12,2 тыс.руб. Продолжительность производственного цикла - 1 день.

Определение оптимального размера оборотных средств согласно представленной выше методике начнем с расчета оптимального размера заказа листовой стали 60ПП, так как величина заказа во многом определяет затраты на закупку, доставку и хранение запасов сырья.

Рассчитаем оптимальный размер заказа листовой стали с учетом исходных данных, допуская, что ее доставка будет осуществляться автотранспортом. Для этого, во-первых, определим транспортные расходы на выполнение одного заказа (Сео) по доставке листовой стали из Череповца по формуле (8). По состоянию на 1 апреля 2010 г. величина тарифной ставки на оказание автотранспортных услуг составляла в среднем 1,8 тыс.руб. за 1 км. Следовательно, издержки на выполнение одного заказа из Череповца составят:

Сео = 2 х 1 500 х 1,8 = 5 400 тыс.руб.

Во-вторых, определим издержки на хранение 1 т стали в течение года (Сехр). С учетом линейных размеров стального листа (6 000х1 500 мм), допустимой нагрузки на 1 кв.м пола для склада по хранению стали (8 т/кв.м), а также ширины проходов и проездов минимально необходимая площадь хранения должна составлять 15 кв.м. Рассчитаем издержки на хранение одной тонны стали (Сехр) в течение одного года. Они составят 108,0 тыс.руб. (15 кв.м х 6,0 тыс.руб. / (мес. х кв.м) х 12 мес. / 10 т), где 10 т - это предполагаемое среднее количество стали, которое будет храниться на складе. При больших расстояниях транспортировки (свыше 500 км) данное количество принимается на уровне 10 % от величины годового потребления товара. В свою очередь, при расстояниях транспортировки до 500 км - соответственно 3-7 %.

Принимая величину коэффициента эффективности финансовых вложений (Е) за период времени, равный одному году, на уровне 0,5 (т.е. предполагая возможность дальнейшего наращивания производственной программы новых изделий), определим оптимальный размер заказа согласно формуле (5):

_________________________ _________________________________

q0 = √2 х Ceo х Si / (Сexp + E х P) = √2 х 5 400 х 95 / (108,0 + 0,5 х 4 000) = 22,06 т.

Однако, учитывая тот факт, что заказ будет сделан не в тоннах, а в полноразмерных листах, рассчитаем количество листов в одном заказе. Поскольку масса одного листа с линейными размерами 6 000х1 500х12 мм составляет 0,842 т, число листов в одном заказе составит 26 (21,89 т).

Установленный оптимальный размер заказа согласуем с величиной порогового уровня запасов (ПУ), который согласно исходной информации и формуле (7) равен:

ПУ = S / N х tвз = (95 / 264) х 30 = 10,79 т.

Так как полученный размер заказа превышает пороговый уровень более чем в два раза, его величина должна быть оставлена на прежнем уровне - 26 листов (21,89 т).

Теперь рассчитаем гарантийный запас (ГЗ) листовой стали на складе:

ГЗ = S / N х tзп = 95 / 264 х 7 = 2,52 т.

Следовательно, гарантийный (страховой) запас листовой стали на складе должен быть не менее 2,52 т, или 3 листов.

В соответствии с технологией производства подготовительных (буферных) запасов (ПЗ) листовой стали не предусматривается, поэтому его размер равен нулю.

Затраты на хранение запасов листовой стали в течение месяца (Схр) определяем исходя из того, что сталь будет храниться в штабеле. При этом, как отмечалось выше, площадь пола склада, которую будет занимать штабель, вместе с проходами и проездами составит 15 кв.м. Тогда затраты (Схр) с учетом исходной информации согласно формуле (11) составят:

Схр = Тс х F = 6 х 15 = 90,0 тыс.руб.

Рассчитаем затраты на формирование и хранение запасов листовой стали (Cз.с) по формуле (3), принимая время одного оборота оборотных средств на уровне 40 дней:

Сiз.с = Pi х (ГЗi + qi0 / 2 + ПЗi) + Ceoi + Cxpi / 30 х t0 =

= 4 000 х (2,52 + 21,89 / 2 + 0) + 5 400 + 90 / 30 х 40 = 59 380,0 тыс.руб.

С помощью исходных данных определим себестоимость полуфабрикатов собственного производства по формуле (12):

Сп = Q х Тпц х Стп х kп / Nq = 60 000 х 1 х 12,2 х 0,8 / 264 = 2 218,2 тыс.руб.

Расходы будущих периодов при подобной постановке задачи определить не представляется возможным, поэтому их размер рассчитаем в процентном отношении от совокупной величины оборотных средств в дальнейшем.

Затраты, связанные с оборотом готовой продукции на складе (Со.г.п), согласно формуле (14) составят:

Со.г.п = Q х Tо х Стп = 60 000 х 10 х 12,2 / 264 = 27 727,3 тыс.руб.

Рассчитаем прогнозную дебиторскую задолженность (Сд.з) по формуле (15): средний срок оплаты счетов потребителями - 10 дней; цена долота ППН 8.30/50-313А - на уровне цены за аналогичную продукцию, величина которой (по состоянию на 1 апреля 2010 г.) составляла около 30,0 тыс.руб.:

Сд.з = Q х То.с х Ртп / Nq = 60 000 х 10 х 30,0 / 264 = 68 181,8 тыс.руб.

Принимая расходы будущих периодов (Сб.п) на уровне 5 % в структуре оборотных средств (опыт промышленного производства), определим по формуле (1) размер оборотных средств, авансирование которых в создание и использование оборотных производственных фондов и фондов обращения обеспечивает непрерывность процесса производства и реализации долот ППН 8.30/50-313А с программой 60 тыс.шт. за год:

ОС = (59 380,0 + 2 218,2 + 27 727,3 + 68 181,8) / 0,95 = 165 797,2 тыс.руб.

В таблице (в соответствии с проведенными расчетами) представлен структурный состав оборотных средств.

|

Структурный состав оборотных средств

|

||

|

Наименование элемента оборотных средств

|

Размер, тыс.руб.

|

Доля в общей величине оборотных средств, %

|

| Оборотные производственные средства | ||

| Затраты на закупку, доставку и хранение листовой стали 60ПП |

59 380,0

|

35,82

|

| Себестоимость полуфабрикатов собственного производства |

2 218,2

|

1,34

|

| Расходы будущих периодов |

8 289,9

|

5,00

|

| Итого |

69 888,1

|

42,16

|

| Средства обращения | ||

| Затраты, связанные с оборотом готовой продукции на складе |

27 727,3

|

16,72

|

| Прогнозная дебиторская задолженность |

68 181,8

|

41,12

|

| Итого |

95 909,1

|

57,84

|

Анализ предложенной методики, а также полученных результатов ее апробации (см. таблицу) позволяет сделать следующие выводы:

- основным источником формирования оборотных производственных средств и средств обращения организации являются, как правило, собственные средства, размер которых всегда ограничен. В этой связи размер оборотных средств должен быть минимально необходимым (оптимальным). Последнее обстоятельство обуславливает практическую значимость предложенной методики;

- размер оборотных средств зависит от многих факторов, главными из которых являются специфика производственной деятельности, характер товарной продукции, условия снабжения и сбыта. При этом базовыми структурными составляющими оборотных средств являются затраты на формирование запасов сырья, а также прогнозная дебиторская задолженность, на долю которых, как правило, приходится более 60,0 % оборотных средств. Это предопределяет создание в каждой коммерческой организации достаточно эффективной системы ресурсного обеспечения и маркетинга.

30.04.2010 г.

Петр Дроздов, кандидат экономических наук, доцент Белорусского государственного аграрного технического университета

Рубрики

Рубрики

Инструменты поиска

Инструменты поиска

Сообщество

Сообщество

Избранное

Избранное

Мой профиль

Мой профиль

Войти

Войти