Материал помещен в архив. Актуальный материал по теме см. здесь

СРАВНИТЕЛЬНАЯ ЭФФЕКТИВНОСТЬ «ТОЛКАЮЩЕЙ» И «ТЯНУЩЕЙ» СИСТЕМ УПРАВЛЕНИЯ В ПРОИЗВОДСТВЕ

Введение

Как известно, повышение эффективности работы любой производственной (промышленной) организации заключается:

во-первых, в обеспечении минимально необходимого уровня затрат (оптимизации издержек) на создание и реализацию продукции требуемого качества, что в результате позволяет получать максимальный размер прибыли как в расчете на единицу продукции, так и на весь объем ее производства;

во-вторых, в оптимизации длительностей циклов в процессе производства и обращения готовой продукции, что, в свою очередь, дает возможность сократить продолжительность одного кругооборота «денежные затраты → товар → денежные затраты + прибыль» и способствует получению по итогам отчетного периода большего притока прибыли в расчете на 1 руб. вложенных финансовых (оборотных) средств за счет увеличения количества совершаемых кругооборотов.

Однако данные направления должны взаимно дополнять друг друга. Так, например, гонка за оптовыми скидками на сырье (полуфабрикаты несобственного производства) одновременно сопровождается ростом объемов производственных запасов, увеличением размера оборотных средств и снижением числа их оборотов в течение отчетного периода и т.п.

Из производственной логистики известно, что управление внутренними материальными потоками, направленное на обеспечение качественного и своевременного производства готовой продукции в соответствии с хозяйственными договорами, может осуществляться двумя крайними, по сути, методами: «толкающим» и «тянущим». Причем, как показывает опыт работы организаций производственной сферы Республики Беларусь, преобладает именно «толкающая» система управления производством. Закономерен вопрос: почему в экономике республики наблюдается данная тенденция?

Ответ на вопрос можно получить путем сравнения характеристик указанных систем управления производством.

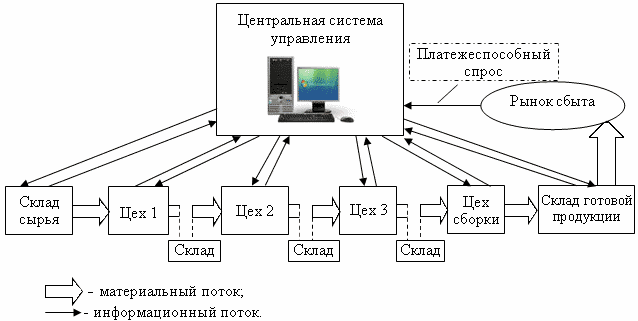

«Толкающая» система управления производством

Итак, «толкающая» система - это такая система организации производства, при которой предметы труда (сырье, полуфабрикаты собственного производства) подаются с предыдущей операции на последующую в соответствии с заранее сформированным жестким графиком поставок. Предметы труда «выталкиваются» из одного технологического звена в другое. При этом каждой операции общим расписанием (планом-графиком производственных заданий) устанавливается время, к которому она должна быть завершена. Полученный продукт «проталкивается» дальше и становится запасом незавершенного производства на входе в следующую стадию производства. «Толкающая» система предполагает, что каждый производственный участок (цех) получает конкретные задания на плановый период и отчитывается о его выполнении перед центральной системой управления организацией. Результаты своей работы каждое производственное подразделение передает на склад (схема 1):

|

Схема 1

«Толкающая» система управления производством

|

|

При данном способе организации движения материальных потоков фактически игнорируется информация о том, продолжится ли обработка данного продукта на следующей стадии и в каком состоянии в настоящее время находится используемое для этой обработки рабочее место: занято ли оно выполнением совсем другой задачи или ожидает поступления продукта для обработки. Другими словами, каждый отдельный участок при таком виде планирования существует как бы изолированно. Работников участка не интересует, что будет с изделиями, которые они отправляют на промежуточный склад и есть ли там остатки продукции предыдущего месяца.

При данной системе планирования как отдельное производственное подразделение, так и централизованную систему управления интересует только выполнение сроков и объемов планового задания в соответствии с планом-графиком производственных заданий.

Данный факт обусловливает процесс увеличения оборотного капитала (средств) за счет «раздувания» оборотных производственных фондов и, в частности, полуфабрикатов собственного производства. А это, в свою очередь, ведет к снижению уровня оборачиваемости вложенных в производство финансовых средств, что негативно сказывается на эффективности работы организации в целом.

Эффективность работы подобных систем определяется количеством учтенных системой управления факторов, а также качеством принимаемых решений и оперативностью их внедрения в производство, т.е. зависит от уровня квалификации и опыта служащих центральной системы управления.

«Толкающая» система - методологический базис для информационных систем управления MRP (примечание 1) или MRP-II (примечание 2), реализуется, как правило, на уровне современных ERP-систем.

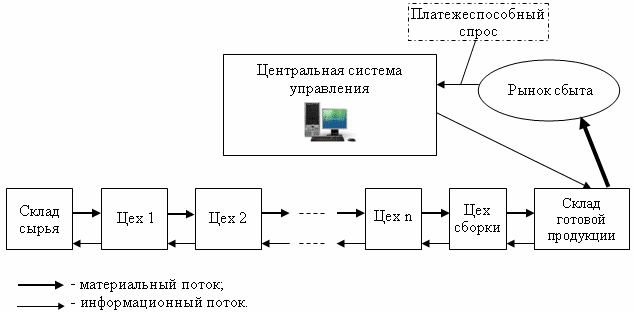

«Тянущая» система управления производством

«Тянущая» система представляет собой систему организации производства, в которой детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости.

Работа «тянущей» системы базируется на управлении запасами с фиксированным размером заказа. Поэтому в данной системе отсутствует жесткий план-график движения материальных потоков. Здесь централизованная система управления не вмешивается в обмен материальными потоками, а ставит задачу (по срокам производства, номенклатуре и количеству продукции) лишь перед конечным звеном производственной цепи (схема 2).

|

Схема 2

«Тянущая» система управления производством

|

|

В отличие от «толкающей» системы управления «тянущая» не предусматривает тотальной компьютеризации. В то же время для эффективной работы подобных систем необходимо наличие инициативных квалифицированных кадров на местах, а также высокой дисциплины поставок как по времени, так и по качеству и количеству предметов труда. В данной системе широко применяется метод поставок «точно в срок».

Яркий представитель «тянущей» системы - система KANBAN, разработанная и внедренная в компании Toyota.

Важно отметить, что термин KANBAN, а точнее KAMBAN, состоит из двух японских слов «kam» (визуальный, видимый) и «ban» (карточка, доска).

Компания Toyota с целью повышения уровня конкурентоспособности своей продукции за счет снижения затрат в расчете на один автомобиль поставила перед собой задачу резко сократить размер оборотных производственных средств (производственных запасов и полуфабрикатов собственного производства).

Например, запасы деталей в расчете на один выпускаемый автомобиль у компании Toyota в период апробации метода KANBAN составляли 77 долл. США, в то время как в автомобильных компаниях США этот показатель был равен примерно 500 долл. США. Этот позволило ускорить оборачиваемость оборотных средств и улучшить качество выпускаемой продукции.

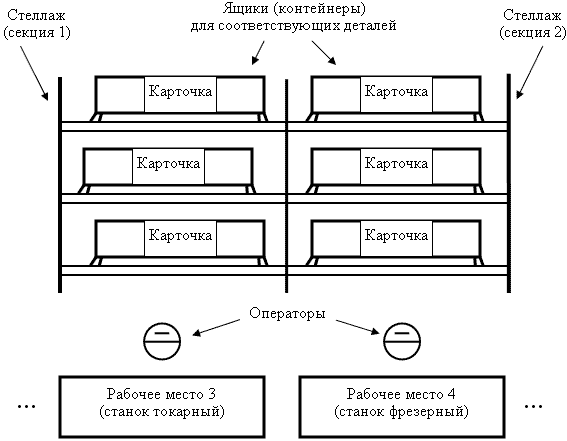

Принцип работы данной системы рассмотрим на примере взаимодействия рабочих мест 3 и 4 при обработке партии деталей соответствующего наименования согласно технологическому процессу (схема 3).

|

Схема 3

Движение обрабатываемых деталей в системе KANBAN

|

|

Информация о партии деталей, включающая наименование (шифр, номер по каталогу) детали, размер партии (количество деталей в ящике или контейнере), отображается в карточке («kanbane»), которая прикрепляется к соответствующему ящику (контейнеру).

Работает система KANBAN следующим образом. На рабочее место 4 с рабочего места 5 приносят пустой ящик (контейнер) с прикрепленной к нему карточкой или так называемой карточкой производственного заказа и кладут его в ячейку (полку) стеллажа секции 2. Карточка производственного заказа на пустом ящике (контейнере) служит сигналом (нарядом) для оператора рабочего места 4 (фрезеровщика) к его заполнению. Причем в карточке производственного заказа представлена информация о том, чем, т.е. какими деталями и в каком количестве, должен быть заполнен ящик (контейнер). Фрезеровщик осуществляет переналадку станка для выпуска данного наименования деталей. Так как детали обрабатываются в строгой последовательности согласно технологическому процессу производства, то, чтобы заполнить ящик обработанными деталями рабочего места 4, фрезеровщику необходимо взять требуемое количество деталей, обработанных на рабочем месте 3, что он делает, используя карточку отбора (изъятия). Таким образом, освобождается ящик (контейнер) стеллажа в секции 1 и к нему прикрепляется карточка производственного заказа. В свою очередь, данная карточка производственного заказа на пустом ящике (контейнере) - сигнал (наряд) для оператора рабочего места 3 (токаря) к его заполнению. Для этого токарь осуществляет переналадку станка, а детали в требуемом количестве берет со стеллажа рабочего места 2, используя карточку отбора. Карточка производственного заказа на пустом ящике (контейнере) рабочего места 2 - сигнал (наряд) для его заполнения оператору рабочего места 2 и т.д.

Важно подчеркнуть, что карточка отбора первична по отношению к карточке производственного заказа (производится та продукция, которую изъяли). Причем в карточке отбора указывается то количество деталей, которое необходимо обработать согласно реальному (платежеспособному) спросу на готовую продукцию в данный момент времени.

Таким образом, в процессе обработки находится ровно столько деталей, сколько требуется.

Необходимые условия работы данной системы:

• минимальный период времени, связанный с одной переналадкой станков;

• отсутствие брака на всех этапах технологического процесса производства;

• наличие большого числа ящиков (контейнеров) для соответствующих деталей-полуфабрикатов собственного производства.

При этом глобальной целью компании Toyota в реализации метода KANBAN служит сокращение размеров производственных партий соответствующих наименований деталей (независимо от их сложности) до одной штуки, а также минимизация размеров производственных запасов.

Причем правильность (истинность) глобальной цели компании Toyota заключается не в амбициозности данного мирового автопроизводителя, а обоснована с учетом экономико-математического аппарата логистики.

Оптимальный размер производственной партии деталей (nопт) можно определить, используя формулу (1):

|

где Сеп - издержки производства, связанные с одной переналадкой оборудования для выпуска партии одного наименования деталей (товара), тыс.руб.;

Nп - потенциально-возможная производительность производственной линии по выпуску деталей одного наименования за установленный период времени (производственная мощность линии), шт./год (шт./кв., шт./мес.);

Сдхр - тариф на хранение единицы запасов (одной детали) в течение установленного периода времени, за которое изготавливается количество деталей, равное производственной программе (Nп), тыс.руб./(шт. х год) (тыс.руб./(шт. х кв.), тыс.руб./(шт. х мес.));

Е - коэффициент эффективности финансовых вложений за период времени изготовления количества деталей, равного производственной программе (Nп), 1/год (1/кв., 1/мес.);

Сдизг - себестоимость изготовления одной детали при производственной программе (Nп), тыс.руб./шт.

Коэффициент (Е), который оценивает эффективность финансовых вложений за период времени изготовления количества деталей, равного производственной программе (Nп), может варьироваться в следующих пределах.

1. Минимальный размер коэффициента (Е), определяющий максимальные размеры производственных партий деталей, устанавливается в случае наличия в организации достаточного количества свободных денежных (оборотных) средств и должен составлять величину, соответствующую депозитному проценту за период времени изготовления количества деталей, равного производственной программе (Nп). Так, например, анализируемый период - один месяц. Следовательно, депозитный процент за месяц при 12-процентном годовом составит 1 %. В этом случае коэффициент (Е) равен 0,01 за один месяц (1 % / 100 %).

2. Максимальный размер коэффициента (Е) устанавливается в случае отсутствия в организации свободных денежных средств или ее интенсивного развития, что, в свою очередь, обусловливает минимальные размеры производственных партий деталей. Его величина определяется в зависимости от источника свободных денежных средств.

2.1. Свободные денежные средства формируются за счет привлечения кредитных ресурсов банков. В этом случае размер коэффициента (Е) должен составлять величину, соответствующую годовой процентной ставке по банковскому кредиту за период времени изготовления количества деталей, равного производственной программе (Nп), согласно формуле (2):

|

Е = (1 + СК / 100 %) / n, |

(2) |

где СК - годовая процентная ставка по банковскому кредиту, %;

n - количество повторений в течение года установленного промежутка времени (анализируемого периода), за которое производится программа величиной (Nп).

2.2. Свободные денежные средства формируются за счет собственных резервов организации. В этом случае величину коэффициента в соответствии с выбранным анализируемым периодом необходимо определять по формуле (3):

|

Е = R / (n х 100 %) х Nоб, |

(3) |

где R - достигнутый среднегодовой уровень рентабельности готовой продукции в организации, %;

Nоб - количество оборотов в течение года, которые совершают оборотные средства (денежные средства, необходимые для производства и реализации продукции, участвующей в одном кругообороте).

Анализ формулы (1) позволяет утверждать, что сокращение размера производственной партии деталей до одной штуки возможно лишь при условии минимизации затрат и в первую очередь затрат времени, связанных с одной переналадкой станка. Так, например, если переналадка станка будет заключаться в одном щелчке кнопкой компьютерной мыши, то данный вид затрат будет стремиться к нулю, а размер производственной партии деталей к единице. Это возможно лишь при условии внедрения в производство современных станков с числовым программным управлением. А, как известно, именно в этой сфере Япония имеет лидирующее положение.

В свою очередь возможности сокращения производственных запасов (сырья и полуфабрикатов несобственного производства) вытекают из анализа зависимости по определению оптимального размера материальных запасов (формула (4)):

|

(4) |

где qо - оптимальный размер заказа по конкретному наименованию материальных запасов (товару), шт. (т, куб.м, рулонов, бухт);

Сео - транспортные и связанные с ними расходы (оформление документов, погрузка, разгрузка) на выполнение одного заказа по данному наименованию товара, тыс.руб.;

S - величина спроса (потребления) данного наименования товара за установленный промежуток времени, шт./кв. (шт./мес., шт./год);

Сехр - издержки на хранение единицы (1 шт., 1 т и т.д.) товара в течение периода времени потребления величины (S), тыс.руб./(шт. х кв.) (тыс.руб./(шт. х год) и т.д.);

Е - коэффициент эффективности финансовых вложений за период времени потребления величины (S);

P - цена за единицу товара, тыс.руб./шт. (тыс.руб./т и т.д.).

Результаты анализа позволяют утверждать, что перспективные направления по сокращению производственных запасов заключаются в минимизации транспортных и связанных с ними расходов (оформление документов, погрузка, разгрузка) на выполнение одного заказа по данному наименованию товара (Сео) путем:

• максимального приближения поставщиков производственных запасов к местам потребления;

• многопродуктовых поставок производственных запасов (со склада одного поставщика доставляется несколько наименований продукции).

Заключение

Сравнительный анализ особенностей «толкающей» и «тянущей» систем управления в производстве показывает объективные причины преобладания в организациях производственной сферы Республики Беларусь «толкающей» системы управления производством:

• доминирование государственного сектора в экономике, на долю которого в республике, по оценкам международных агентств, приходится более 60 % всех производственных активов. Более того, его можно сравнить с высоко диверсифицированной, многоотраслевой корпорацией, управленческие решения в которой нередко принимаются вышестоящим руководством без должной проработки и учета внешних обстоятельств. При этом доведенные планы производства, требующие обязательного исполнения, реализуются лишь при «толкающей» системе управления;

• невозможность обеспечения высоких качественных показателей выполнения работ на всех этапах производственного процесса, выражающихся в первую очередь в отсутствии брака, из-за морально и физически устаревшего оборудования, а также низкого уровня мотивации рабочего персонала.

Таким образом, внедрение в сфере производства Республики Беларусь «тянущей» системы управления предусматривает выполнение следующего:

• структурные преобразования в экономике;

• модернизация существующих производственных организаций.

Примечание 1. MRP (англ. material requirements planning - планирование потребности в материалах) - система планирования потребностей в материалах, одна из наиболее популярных в мире логистических концепций, на основе которой разработаны и функционируют многочисленные микрологистические системы. На концепции MRP базируется построение логистических систем «толкающего типа».

Примечание 2. MRP II (англ. manufacturing resource planning - планирование производственных ресурсов) - стратегия производственного планирования, обеспечивающая как операционное, так и финансовое планирование производства, обеспечивающая более широкий охват ресурсов организации, нежели MRP. В отличие от MRP, в системе MRP II производится планирование не только в материальном, но и в денежном выражении. Реализуется внедрением прикладных программных пакетов.

10.04.2014

Петр Дроздов, кандидат экономических наук, доцент государственного учреждения образования «Институт бизнеса и менеджмента технологий» Белорусского государственного университета

Рубрики

Рубрики

Инструменты поиска

Инструменты поиска

Сообщество

Сообщество

Избранное

Избранное

Мой профиль

Мой профиль

Войти

Войти