Материал помещен в архив

БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО: АНАЛИЗ ПРОБЛЕМ

Введение

Технология бережливого производства (примечание 1) - перевод английского термина Lean Manufacturing. В свое время данный термин возник после изучения японской концепции Кайдзен (путь постоянного совершенствования), которая является основой производственной системы «Тойота» (TPS). Почему же до сих пор правила организации работ в Lean-логике не стали флагманом для белорусской промышленности? Прежде всего, давайте ответим на вопрос: откуда мы знаем о бережливом производстве?

Существует несколько вариантов:

• книги зарубежных авторов, описывающие свой опыт построения бережливого производства в условиях восточной или западной экономики;

• консультанты по бережливому производству из консалтинговых организаций, которые не всегда понимают специфику проблем, присущих конкретной сфере деятельности;

• опыт изменений соседних организаций или участие в конференциях и выставках.

Системное изучение бережливого производства отсутствует: сегодня вузы не готовят специалистов по бережливому производству, в лучшем случае это ограничивается курсами или тематической лекцией, консалтинговые организации проводят единичные тематические семинары. Возникает вопрос: достаточно ли этих знаний при формировании плана действий для всестороннего использования потенциала бережливого производства в своей организации?

Проблемы внедрения бережливого производства

Изучение проблем, с которыми сталкиваются организации, выбирающие путь построения бережливого производства, способствует выявлению причин их возникновения, а соответственно, и скорейшему решению. К сожалению, существует мнение о бережливости как о волшебной таблетке. Многие надеются, что, приняв такую таблетку раз, можно избавиться от проблем навсегда. На самом деле это не так, ведь для того чтобы построить производственную систему, у «Тойоты» ушло 50 лет и сейчас они не останавливаются на достигнутом: ежегодно там внедряется более 2,5 млн. рацпредложений (примечание 2).

Поэтому «быстро, легко и без затрат» не получится. Рассмотрим варианты внедрения бережливого производства, которые встречаются сегодня на практике.

Внедрение Lean силами работников

Несколько работников могут быть неудовлетворены тем, что происходит в организации, и они принимают решение, что дальше так работать нельзя, и начинают вносить изменения согласно одной или нескольким прочитанным книгам по бережливости и на основании своего опыта. Поддержки среди своих сослуживцев (коллег) (позиция: «Кому это нужно!», «Нам и так неплохо»), как и среди руководства (позиция: «Вы внедряйте, а мы посмотрим на результаты», «И так проблем невпроворот!»), они не находят. После нескольких проб и неудач внедрение останавливается, так и не начавшись.

Итог: бережливое производство не внедряется.

Причина: отсутствие полномочий на внедрение изменений, нет поддержки руководства.

Внедрение Lean силами руководства

После посещения руководящими работниками организации семинаров и прочтения книг они решают: «Нам необходим Lean!»; разрабатывают проект внедрения, ставят цели, разбивают их на задачи; проводят своими силами или силами сторонних консультантов обучение. Но когда приходят со всем этим к инженерно-техническим работникам и рабочим, то приходится слышать: «Улучшения? Не надо строить иллюзий, все эти «пять-эсы», «канбаны» и «кайдзены» нужны только для того, чтобы был предлог снять денег с рабочего»; «Стандартизация загоняет рабочих в рамки и не дает простора для деятельности, мы же не роботы»; «Не понимаю я всех этих улучшений. Если и так все работает нормально, зачем что-то менять?».

Итог: бережливое производство не внедряется.

Причина: не отработано сопротивление работников, слабое включение сотрудников в процесс изменений.

Консалтинговый Lean-трамплин

После проявления заинтересованности в бережливом производстве руководство приглашает сторонних консультантов-тренеров для проведения серии семинаров. При этом консультант не несет ответственности за результат преобразований. Он передает знания и в лучшем случае формирует навыки, как использовать подходы и инструменты бережливого производства. При попытке использовать полученные знания на практике возникают многочисленные «частные случаи», которые не рассматривались на обучении.

Итог: бережливое производство не внедряется.

Причина: отсутствие программы, выбранных приоритетов и плана изменений.

Консалтинговый Lean-тягач

Чаще всего после неудачных попыток внедрения своими силами бережливого производства руководство организации нанимает консультанта-практика для решения конкретных проблем. Консультант демонстрирует знания и умения при использовании рациональных принципов организации конкретной деятельности. Проводит обучение, передает свои знания работникам организации. Изменяет организацию многих производственных процессов, находит способы оптимизации узких мест, внедряет инструменты бережливого производства. В организации не возникает преемников, способных таким же образом решать возникнувшие проблемы. Консультант становится для организации внутренним экспертом, который способен решить любую проблему, и на него начинают смотреть, как на сотрудника организации. При этом при его уходе многое возвращается на прежнее место.

Итог: бережливое производство не внедряется.

Причины: слабая вовлеченность персонала, фальсификация целей в руководстве, малый эффект от изменений.

Что же объединяет все четыре варианта:

• отсутствие навыка решать проблемы системно и выявлять (устранять) причины их возникновения. Часто проблемы - в самом руководителе, носителе правил организации;

• страх перед новым, боязнь потерять то, что есть сейчас;

• желание решать легкие, понятные задачи, проблемы понятным способом, не выходя за привычные рамки.

Решение проблем при внедрении изменений

Почему же некоторым организациям удается внедрить бережливое производство? Существует несколько объяснений этому. Одним из правил является умение решать многочисленные текущие проблемы, которые возникают при внедрении изменений в компаниях. К такому умению решать проблемы относятся:

• умение видеть и вскрывать замаскированные проблемы, при этом не боясь наказания;

• умение использовать различные методики анализа причин, порождающих проблемы, и умение ими маневрировать;

• объединение работников и руководящего звена для решения возникнувших проблем.

Умение решать проблемы - это основа повышения эффективности производственной системы. Важно уметь определять инструменты, которые можно применить для решения проблем вне зависимости от того, какая технология повышения эффективности организации производства используется: бережливое производство, теория ограничений, 6 сигм, всеобщий контроль качества.

Первый из необходимых навыков - это умение видеть проблемы.

Важно помнить, что проблемы есть всегда, особенно в случае внедрения изменений. Людям присуща характерная черта (или привитая в ходе эволюции) - необходимость скрывать свои проблемы. За этим скрывается боязнь наказания и боязнь остаться виноватым. Фраза «а вдруг пронесет и никто не заметит…», к сожалению, иногда мешает на раннем этапе диагностировать проблему и начать ее решать.

Умение признавать свои ошибки и отсутствие страха перед наказанием - начальная ступень в построении фундамента собственной производственной системы.

Важно научиться понимать настоящие причины проблем. При обнаружении проблемы появляется соблазн устранить ее последствия, а не выискивать причины. Многие забывают, что устранение только следствия - гарантия повторного появления проблемы. По этому поводу командующий стратегической бомбардировочной авиацией США Кертис Лимей любил повторять: «Вместо того чтобы ловить мух, надо найти кучу навоза, в которой они плодятся». Многие занимаются именно ловлей мух, а не поиском коренных причин возникновения. Ведь любая, даже мелкая проблема, может скрывать истинные причины, которые впоследствии могут обернуться огромными убытками.

Например, первое желание, в лучшем случае, когда увидишь разлитое масло около станка, - вытереть и идти дальше работать. Но ведь масло так просто не появляется, значит, скорее всего, возникла неисправность в станке, которая в будущем может вылиться в серьезную поломку и, соответственно, остановку всего производства продукции на неопределенное время. А в случае диагностирования проблемы на раннем этапе можно обойтись меньшими материальными затратами.

Инструменты выявления проблем

Для понимания истинных причин проблем необходимо овладеть средствами анализа причинно-следственных связей. Сегодня существует огромный арсенал средств для анализа причинно-следственных связей. Вот некоторые из них:

• пять почему (5Why);

• диаграмма Исикавы;

• классификация и анализ.

Пять почему (5Why). Заключается в постановке последовательных вопросов «почему?» для изучения причинно-следственных связей, лежащих в основе конкретной проблемы. Последовательно задавая один и тот же вопрос, можно докопаться до первопричины несоответствия или проблемы.

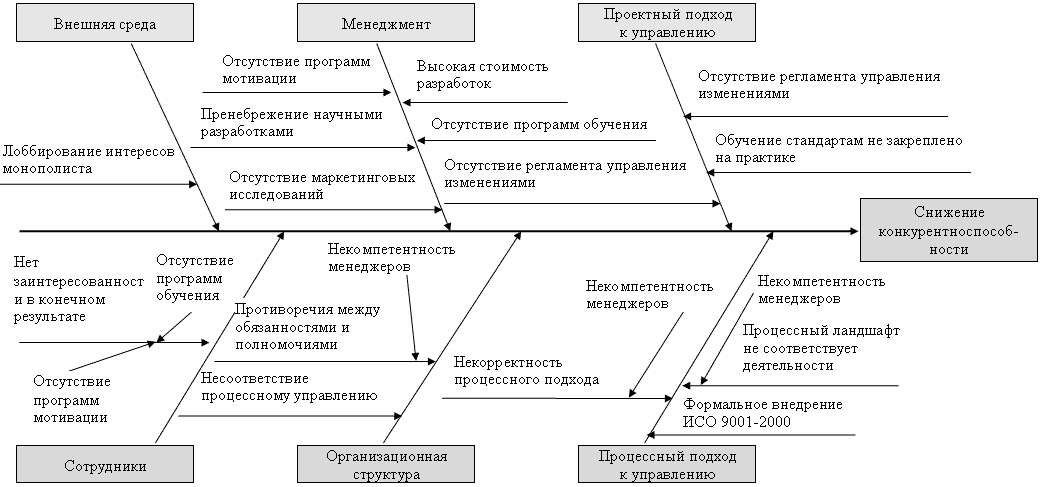

Диаграмма Исикавы - иначе ее называют «рыбья кость» (см. схему).

|

Схема

|

|

Данный способ поиска причин возникновения проблем позволяет сгруппировать причины, которые могли повлиять на возникновение проблемы. Каждое ответвление в «рыбьем скелете» является одним из направлений, которое объединяет различные факторы. Например, в части снижения конкурентоспособности ответвление «Менеджмент» будет включать факторы, связанные с проблемами управления. К ним могут быть отнесены: отсутствие программ мотивации, высокая стоимость разработок, пренебрежение научными разработками, отсутствие маркетинговых исследований, отсутствие программ обучения.

Данный способ помогает определить направления поиска причины возникновения проблемы.

Классификация и анализ Парето - способ выявления наиболее важных причин через систему анализа статистических данных. Известное правило Парето «20/80» гласит, что 20 % ваших продуктов приносят 80 % прибыли, в то время как 80 % приносят только 20 %. Так и с проблемами - 20 % причин остановки оборудования занимают 80 % времени простоев. Необходимо собирать все причины остановки оборудования. Оказывается, что из 10 причин лишь две повторяются так часто, что устранив их, вы повысите эффективность оборудования на 80 %!

Важно, чтобы при обсуждении проблемы и нахождении причин ее возникновения были собраны данные для анализа.

Важным также является обсуждение и поиск причин проблем с использованием группы. Преимущество применения совместных усилий для решения проблем заключается в следующем:

• совместное решение проблем - естественный шаг к взаимному пониманию и снятию барьеров между подразделениями;

• коллективное решение проблем способствует усилению горизонтальных связей в организационной структуре;

• крупные преобразования внутри организации требуют консолидации сил руководящего звена и работников производства.

Важно преодолеть обособленность отдельных подразделений через совместное решение проблем.

Основная проблема внедрения бережливого производства в отечественных организациях - неумение видеть, признавать и решать проблемы. Сложившаяся практика «тушения пожаров» заключается, прежде всего, в устранении следствий, а не причин возникновения проблем. Поэтому неотъемлемой составляющей успешного внедрения бережливого производства является способность выявлять причины и совместно решать проблемы. Конечно, это только начало пути постоянных совершенствований, но его необходимо начинать именно с понимания карты проблем, существующих в организации.

«Воздух и вода» изменений

Можно многое знать, многое уметь, правильно работать с мотивацией, знать способы работы с сопротивлением, но этого недостаточно для реализации изменений. Для успешного внедрения бережливого производства необходимы следующие составляющие:

• наличие сильного лидера, который считает изменения обязательными. Кроме способности убедить в значимости и необходимости преобразований, он должен понимать принципы бережливого производства;

• наличие SMART-цели и задач, поставленных перед началом внедрения. Это необходимо для отслеживания ситуации: по каким из этапов происходит отставание от намеченного плана, чтобы возможно было быстро решить возникающие проблемы;

• умение решать проблемы. Как уже говорилось, не только решать, но и уметь их видеть;

• привлечение сторонних экспертов и тренеров для первоначального обучения сотрудников, которые в будущем должны стать лидерами внедрения;

• активное взаимодействие руководства и рядовых работников в процессе внедрения.

Специалисты в области бережливого производства утверждают, что если ранее у «Тойоты» для перехода к системе бережливого производства ушло более 30 лет, то сегодня с учетом преемственности и использования накопившегося опыта трансформацию организации можно завершить за 4-6 лет. Для этого перед нами лежит весь накопленный опыт в области освоения принципов бережливого производства лучших мировых организаций.

Но хочется отметить, что несмотря на описанные проблемы внедрения бережливого производства в Беларуси ситуация складывается не такая уж плачевная.

Многие организации идут именно таким путем. В этих компаниях директора и собственники организаций являются яркими последователями использования технологии бережливого производства. В одном из подразделений организации «А» существуют кружки качества, в которых обсуждаются причины возникновения проблем и находятся решения. Решения сразу внедряются, и проверяется, дают ли они запланированный результат.

Организация «Х» пригласила к себе эксперта по внедрению технологии бережливого производства. Данный совместный проект дал положительный результат - улучшение качества продукции, изменение организации и упрощение потока производства, создание правил выполнения операций в узком месте.

По мнению автора, это всего лишь необходимые составляющие для более успешного преобразования в бережливую организацию. Благодаря синергии всех факторов достигается значительное повышение эффективности использования ресурсов. Бережливое производство ведет к увеличению прибыли организации. В нашей стране многие организации пока только на пути к изменениям. Важно помнить о перечисленных факторах и не повторять чужих ошибок. Ведь у каждого предпринимателя, директора есть возможность сделать свою организацию более эффективной.

Помните, выбор остается за нами: «тушение пожаров» или анализ проблем, лечение причин и увеличение своей прибыли.

Примечание 1. Бережливое производство - система организации работы организации, которая позволяет выполнять производственные задачи с минимальным количеством действий, не добавляющих ценности, удовлетворяя конкретные запросы потребителей.

Примечание 2. Рацпредложение - это сокращение, улучшение. То есть такой способ выполнения работы, который уменьшает затраты времени, ресурсов и энергии при увеличении и улучшении результата.

06.03.2014

Сергей Гусаковский, консультационный партнер, консультант по бережливому производству и управлению финансами консультационной организации «Ключевые решения»

Рубрики

Рубрики

Инструменты поиска

Инструменты поиска

Сообщество

Сообщество

Избранное

Избранное

Мой профиль

Мой профиль

Войти

Войти